Condicionamento de Sinais Analógicos & Sensores

Introdução

Neste artigo veremos brevemente o que é o condicionamento de sinais analógicos e alguns detalhes de alguns sensores.

Condicionar os sinais

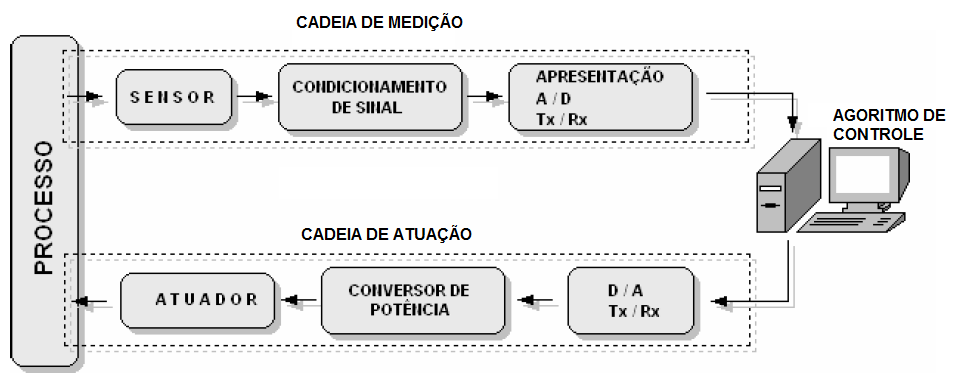

Condicionar um sinal é convertê-lo de forma adequada para interfaceá-lo com outros elementos.

Quando a grandeza a ser medida não é elétrica, utiliza-se de transdutores que geram um sinal elétrico desta grandeza.

Os sinais analógicos têm de ser previamente condicionados a fim de estarem em condições adequadas de serem aquisitados.

O condicionamento de sinal passa por várias etapas: amplificar, filtrar e equalizar o sinal para que este ganhe níveis de tensão adequados, com boa relação sinal/ruído e distorção harmônica mínima. A aquisição do sinal analógico culmina na sua amostragem e posterior conversão analógica digital (A/D).

.png)

Figura 1 – Condicionamento de sinais

Figura 2 – Cadeia de medição e atuação em sistemas de controle

Métodos de condicionamento de sinal

Vejamos alguns métodos de condicionamento:

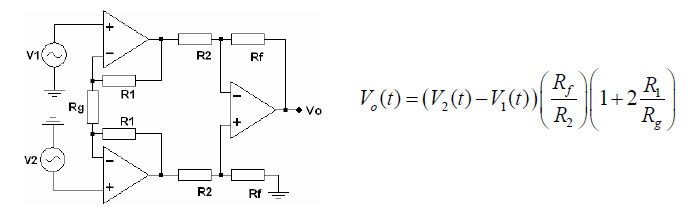

Amplificação – O tipo mais comum de condicionamento é a amplificação. Sinais de baixa intensidade devem ser amplificados para aumentar a resolução e reduzir o ruído. Para uma maior precisão, o sinal deve ser amplificado de forma que a máxima tensão do sinal a ser condicionado coincida com a máxima tensão de entrada do conversor A/D.

Figura 3 – Amplificador de instrumentação

Isolação – Outra característica comum no condicionamento de sinais é a isolação dos sinais dos sensores/transdutores em relação à entrada do conversor, visando a segurança. O sistema a ser monitorizado pode conter sinais de alta tensão que podem danificar o conversor. Uma razão adicional para a isolação é garantir que as leituras do equipamento de aquisição serão imunes a diferenças de potencial de terra ou tensões de modo comum. Quando as entradas do sinal adquirido pelo dispositivo se referem a um potencial terra, podem ocorrer problemas se houver uma diferença de potencial em dois pontos de terras (as chamadas correntes de loop). Esta diferença pode levar ao que se chama curto de terra, causando imprecisão na representação do sinal adquirido; ou a diferença é tão alta que ela pode danificar o conjunto do sistema de medição. Usando módulos de condicionamento de sinal isolados elimina-se o curto de terra e assegura-se que os sinais são adquiridos com precisão.

Figura 4 – Isolação de sinais

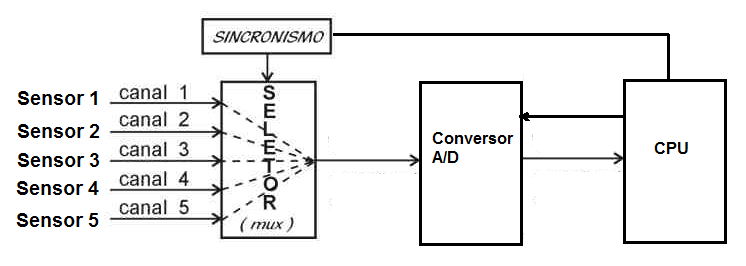

Multiplexagem – Uma técnica comum para medir diversos sinais com um único equipamento de medição é a multiplexagem. O equipamento de condicionamento de sinal para sinais analógicos geralmente possui multiplexagem para uso com sinais de alteração lenta como temperatura. O conversor A/D amostra um canal, troca para o próximo, amostra, troca para o próximo, amostra e assim sucessivamente. Por amostrar muitos canais ao mesmo tempo, a taxa de amostragem efetiva de cada canal é inversamente proporcional ao número de canais amostrados.

Figura 5 – Multiplexagem

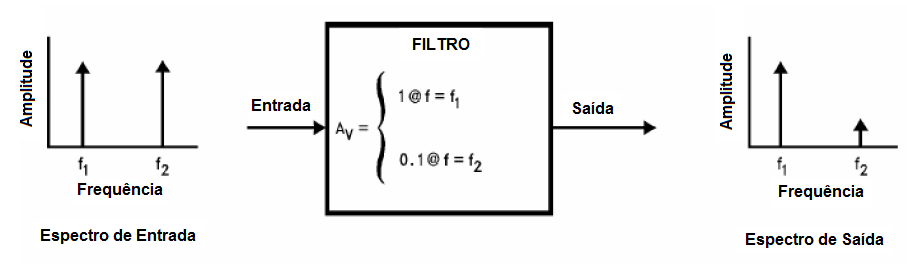

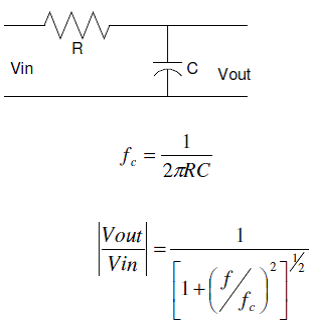

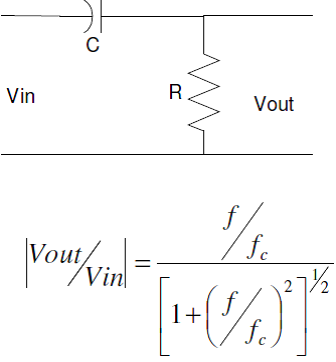

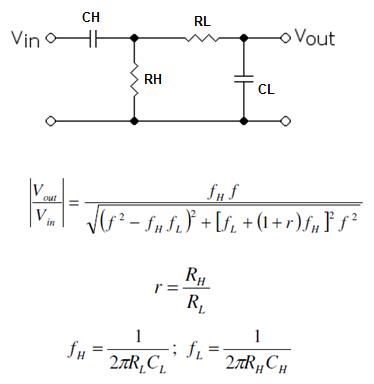

Filtragem – O propósito de um filtro é remover sinais indesejados do sinal que estamos medindo. Um filtro de ruídos é usado nos sinais DC, como temperatura, para atenuar sinais de alta frequência que podem reduzir a precisão da medição. Sinais A/C, como vibração, geralmente requerem um tipo diferente de filtro conhecido como filtro anti-aliasing. O filtro anti-aliasing é um filtro passa-baixo que requer uma taxa de corte muito alta, e geralmente remove completamente todas as frequências do sinal que são maiores que a largura de banda de entrada do equipamento. Se esses sinais não forem removidos, eles irão aparecer erroneamente com os sinais da largura de banda de entrada do equipamento.

Figura 6 - Circuito de filtro

Figura 7 – Filtro Passa baixa

Figura 8 – Filtro Passa alta

Figura 9 – Filtro Passa banda

Excitação – Alguns transdutores requerem uma tensão externa ou sinais de corrente de excitação. Os módulos de condicionamento de sinal para esses transdutores geralmente geram esses sinais. Por exemplo, em medições utilizando-se RTDs, normalmente utiliza-se uma fonte de corrente que converte a variação da resistência em relação a uma tensão mensurável.

Figura 10 - Circuito de excitação

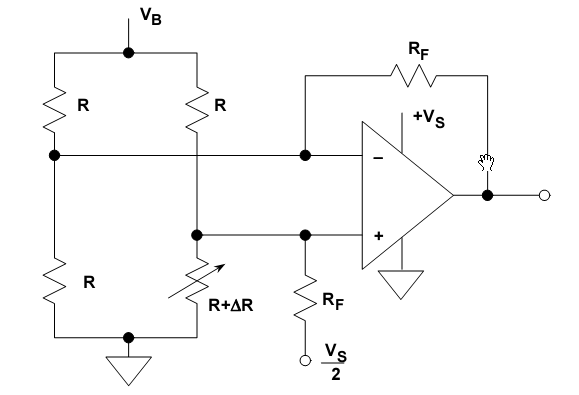

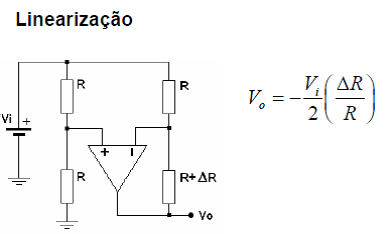

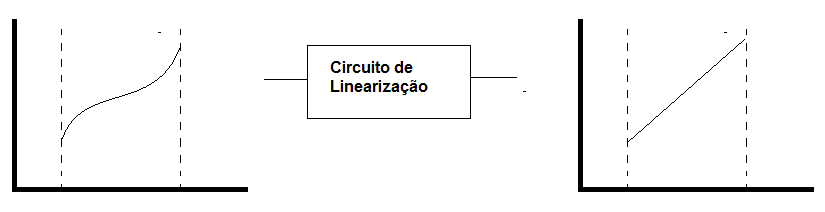

Linearização – Outra função comum do condicionamento de sinal é a linearização. Muitos transdutores, como os termopares, têm uma resposta não-linear às mudanças das ocorrências que vão ser medidas.

Figura 11 - Circuito de Linearização

Deve-se conhecer a natureza do sinal, a configuração de medição e os efeitos do ambiente ao redor do sistema. Com base nestas informações, pode-se determinar qual o mais adequado condicionamento de sinal para um determinado sistema de aquisição de dados.

Sensores

Sem dúvida a utilização de sensores nas aplicações industriais é algo muito extenso e impossível de se cobrir em um artigo. Procuramos aqui, dar uma idéia geral de alguns conceitos envolvidos em sensores.

Neste artigo, trataremos sensores como transdutores de entrada, embora na prática o termo sensor e transdutor muitas vezes acabam sendo usados como sinônimos. Para esclarecermos, transdutor é um dispositivo que “toma” energia de um sistema em medição convertendo-a a um sinal de saída que pode ser traduzido em sinal elétrico e que corresponde ao valor medido.Já o sensor sugere algo além de nossas percepções físicas, envolvendo exatidão, precisão, tempo de resposta, linearidade, histerese, zona morta, etc.

Quando se fala em sensores, é importante se ter em mente que podemos ter domínios elétricos da informação relacionados aos mesmos:

- domínio analógico, onde se tem a amplitude do sinal(corrente, voltagem, potência)

- domínio do tempo, onde se tem relação de tempos(período ou freqüência, largura de pulso, fase)

- domínio digital, onde a informação é caracterizada binariamente e pode se conduzida por um trem de pulsos, ou codificação serial ou paralela, por exemplo.

Existem também os domínios não-elétricos, onde, por exemplo, podemos citar os químicos.

Devido à ampla variedade de sensores, normalmente os mesmos são classificados de acordo com alguns critérios:

- Alimentação: segundo este critério podem ser classificados em ativos, onde utilizam a alimentação derivada de uma fonte auxiliar ou passivos quando não consomem energia e a potência para a saída vem da entrada. Como exemplo de sensores podemos citar o termistor (ativo) e o termopar (passivo).

- Saída: segundo este critério podem ser classificados em analógicos e digitais, como por exemplo, um potenciômetro e um encoder de posição, respectivamente.

- Mode de operação: neste caso são classificados em termos de suas funções em modo de deflexão ou modo nulo.No primeiro caso, o valor medido gera um efeito físico de ação contrária a variável medida, como por exemplo em um acelerômetro de deflexão. No caso de modo nulo, o sensor tenta compensar a deflexão de um ponto nulo pela aplicação de um efeito conhecido que se opõe ao valor medido, como por exemplo, em um servo-acelerômetro. Normalmente, o de modo nulo é mais exato já que se pode calibrar o efeito contrário com referências de alta exatidão, porém podem ser lentos.

- Entrada-saída: podem ser classificados de acordo com a relação entrada-saída em sensores de primeira, segunda, terceira ou maior ordem. A ordem está relacionada com números de elementos independentes que conseguem armazenar energia e afeta a exatidão e tempo de resposta, o que são importantes quando estes sensores fazem parte de malhas de controles.

Existe uma ampla variedade de sensores e suas aplicações são infinitas em automação, controles industriais e manufatura: temperatura, pressão, densidade, vazão, umidade, posição, velocidade, aceleração, força, torque, deslocamento, cor, etc. São vários os tipos de sensores: indutivos, capacitivos, ópticos, ultra-sônicos, etc.

Características que devem ser levadas em conta em um sensor

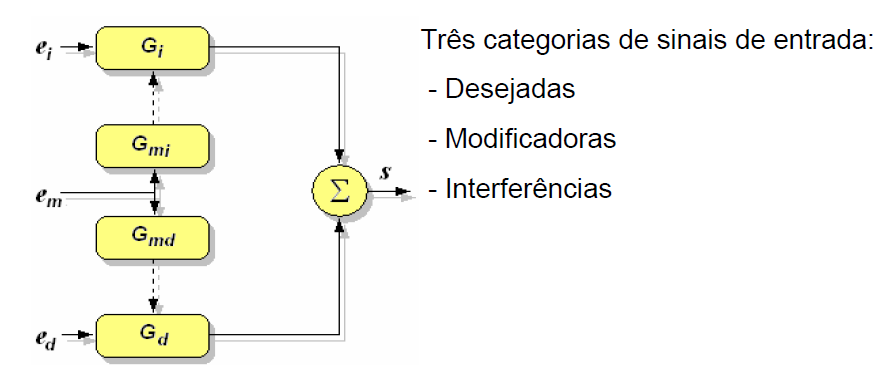

Na prática o que se espera de um sensor é que sua sensitividade seja somente devido à quantidade em interesse ( grandeza a ser medida) e que o sinal de saída seja inteiramente função da entrada.Porém, nenhuma medição é obtida em circunstâncias ideais e qualquer sensor sofre algum tipo de interferência e perturbações internas, como por exemplo, efeitos em temperatura, efeitos em pressões estáticas, efeitos devido a interferência magnética, etc.

Figura 12 - Fatores que influenciam o sinal de um sensor

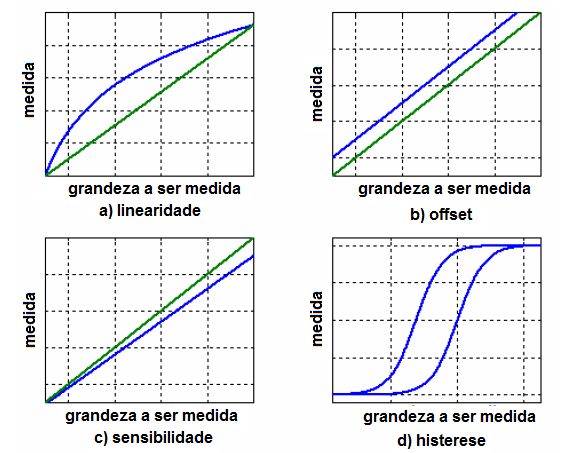

Outro fator a ser considerado é o comportamento estático e que afeta diretamente o comportamento dinâmico de um sensor, tais como a exatidão, precisão, sensitividade, linearidade, resolução, erros sistemáticos, randômicos e dinâmicos, velocidade de resposta, impedância de entrada, etc.

Figura 13 - Erros em uma medição

Com o avanço tecnológico, várias técnicas de compensações foram desenvolvidas e hoje são empregadas, minimizando estes efeitos a níveis aceitáveis e confiáveis. Exitems várias formas de minimizar a influência de entradas indesejadas, dentre elas:

- Projeto de sistemas de medida o mais insensível possível às interferências (ex. recorrendo às blindagens).

- Método da realimentação negativa.

- Se o espectro dos sinais de interesse e das perturbações não se sobrepuserem, a utilização de técnicas de filtragem pode-se revelar uma técnica eficaz.

Alguns exemplos de tipos de sensores

Sensores Resistivos

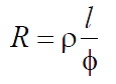

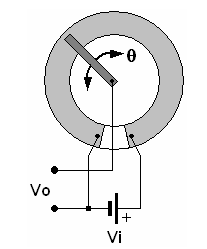

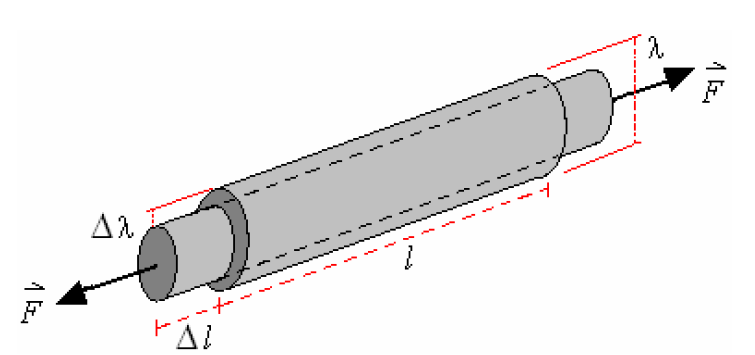

A resistência elétrica de um material é dada por:

Onde ρ depende das características do material e da temperatura.

Uma variação da resistência pode ser obtida através de variações na geometria ou através de variações com a temperatura a que o material está sujeito.

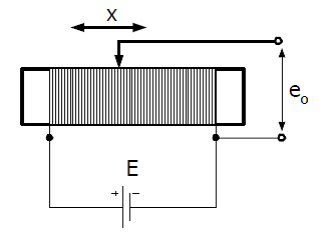

Uma variedade de características físicas é passível de ser medida recorrendo a sensores resistivos. É composto por um elemento resistivo sobre o qual se desloca, de uma forma linear ou angular, um contato elétrico móvel.

Figura 14 – Exemplo de um sensor resistivo do tipo potenciométrico

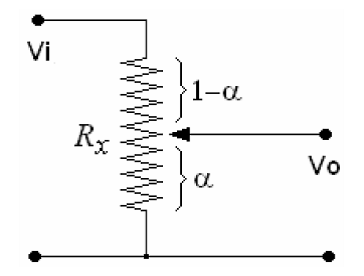

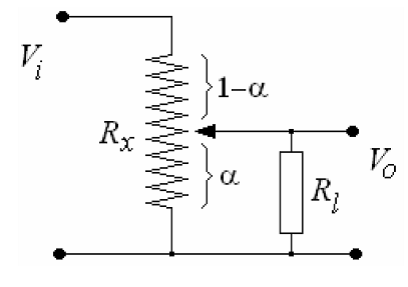

Figura 15 – Esquema elétrico do sensor resistivo

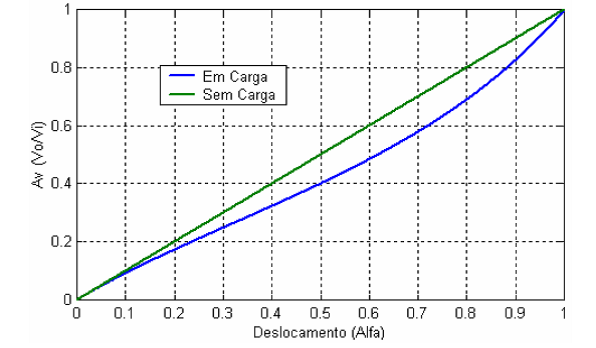

Os potenciômetros podem medir diretamente deslocamentos lineares ou angulares. De acordo com a figura 15, temos:

Figura 16 – Tensão do sensor resistivo

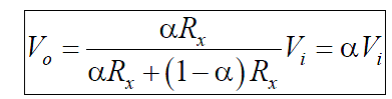

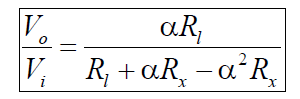

Figura 17 – Esquema elétrico do sensor resistivo com carga

Figura 18 – Tensão do sensor resistivo com carga

O efeito de carga transforma a relação linear entre tensão de saída e o deslocamento numa relação não-linear. Vide figura 19.

Figura 19 - efeito de carga em sensores resistivos

Sensores do tipo extonsômetro (Strain Gauge)

É um elemento sensor com base num condutor ou semicondutor cuja resistência varia em função da deformação a que está sujeito.

Possui um amplo espectro de aplicação desde a medição de deslocamentos e vibrações até à medição de pressões, por exemplo.

Princípio de funcionamento: variações na geometria de um corpo traduzem-se em variações na resistência.

Figura 20 – Extonsômetro ( Strain Gauge)

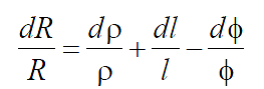

A variação relativa da resistência do condutor é dada por:

A piezo-resistividade (ou strain gauge) refere-se à mudança da resistência elétrica com a deformação/contração como resultado da pressão aplicada. Na sua grande maioria são formados por elementos cristalinos (strain gauge) interligados em ponte (wheatstone) com outros resistores que provém o ajuste de zero, sensibilidade e compensação de temperatura. O material de construção varia de fabricante para fabricante e hoje em dia é comum sensores de estado sólido.

Desvantagens: faixa limitante de temperatura de operação, aplicável em ranges baixos de pressão por gerarem um sinal muito baixo de excitação, muito instável.

Atualmente existe o chamado “Film Transducer”, o qual é construído com a deposição de vapor ou injeção de elementos strain gage diretamente em um diafragma, o que minimiza a instabilidade devida ao uso de adesivos nas ligas nos modelos “Bonded Wire”.A grande vantagem é que já produz um sinal eletrônico num nível maior, porém em altas temperaturas são totalmente vulneráveis, já que a temperatura afeta o material adesivo utilizado ao colar o silício ao diafragma.

Várias técnicas baseadas na fabricação de sensores de silício piezo-resistivo (silicon substrate) estão emergindo, mas são susceptíveis a degradação de seus sinais em função da temperatura e exigem circuitos complicados para a compensação, minimização do erro e sensibilidade do zero. Totalmente inviáveis em aplicações sujeitas a temperatura altas por longo períodos, uma vez que a difusão degrada os substratos em altas temperaturas.

Figura 21 – Sensor Piezo-Resisitivo

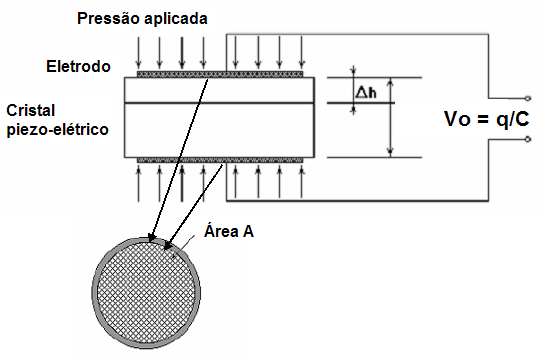

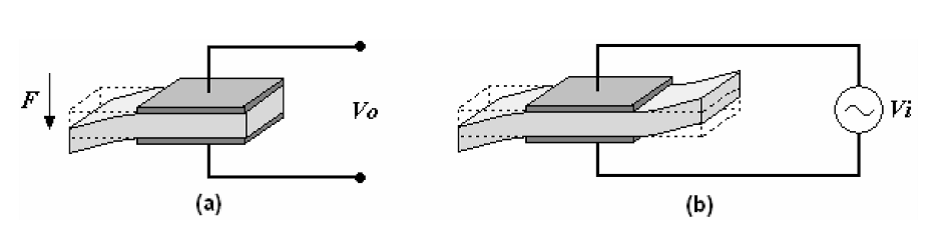

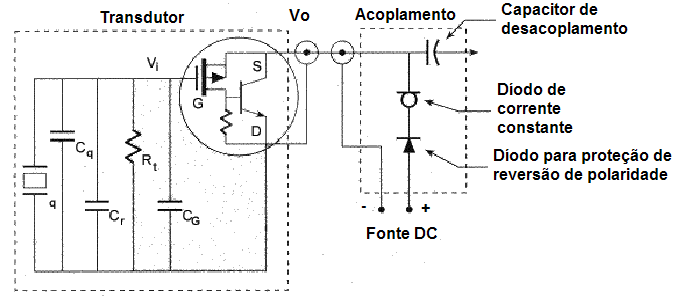

Piezo-elétrico

O material piezo-elétrico é um cristal que produz uma tensão diferencial proporcional a pressão a ele aplicada em suas faces: quartzo, sal de Rochelle, titânio de bário, turmalina etc. Este material acumula cargas elétricas em certas áreas de sua estrutura cristalina, quando sofrem uma deformação física, por ação de uma pressão. A piezo-eletricidade foi descoberta por Pierre e Jacques Curie em 1880.

Tem a desvantagem de requerer um circuito de alta impedância e um amplificador de alto ganho, sendo susceptível a ruídos.

Além disso, devido à natureza dinâmica, não permite a medição de pressão em estado sólido. Porém, tem a vantagem de rápida resposta.

A relação entre a carga elétrica e a pressão aplicada ao cristal é praticamente linear:

- q = Sq x Ap

- p - pressão aplicada, A - área do eletrodo, Sq - sensibilidade,

- q - carga elétrica, C - capacidade do cristal, Vo - tensão de saída

Figura 22 – Sensor Piezo-Elétrico

Figura 23 – Sensor Piezo-Elétrico

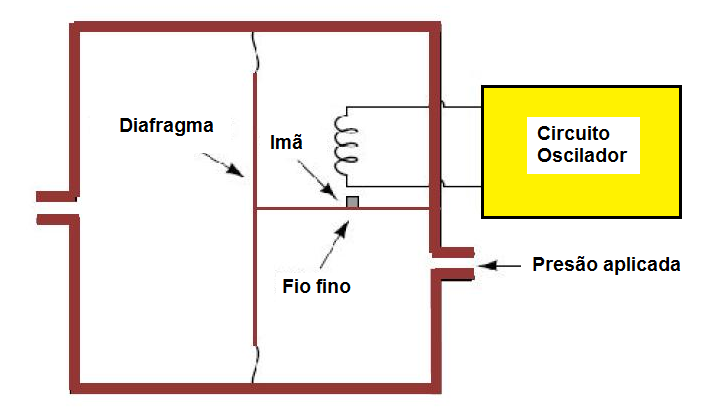

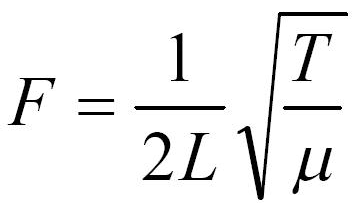

Ressonante

Possuem em geral o princípio da tecnologia que é conhecida como “vibrating wire”. Uma mola de fio magnético é anexada ao diafragma que ao ser submetido a um campo magnético e ser percorrido por uma corrente elétrica entra em oscilação. A freqüência de oscilação é proporcional ao quadrado da tensão (expansão/compressão) do fio. No sensor Silício Ressonante, não se usa fio e sim o silício para ressonar com diferentes freqüências que são funções da expansão/compressão(é uma função do tipo 1/f2). O sensor é formado por uma cápsula de silício colocada em um diafragma que vibra ao se aplicar um diferencial de pressão, e a freqüência de vibração depende da pressão aplicada. Alguns sensores ressonantes exigem técnicas de compensação em temperatura via hardware/software complicadas, aumentando o número de componentes, o que em alguns equipamentos exigem mais placas eletrônicas.

Figura 24– Sensor de fio ressonante

No sensor da figura 24, a freqüência de ressonância é dada por:

Onde,

F =freqüência fundamental de ressonância do fio (Hertz)

L = comprimento do fio (metros)

T = tensão do fio (newtons)

μ = unidade de massa do fio (quilogramas por metro).

Isto mostra que um fio pode ser usado como um sensor de força. Neste tipo de sensor, um circuito eletrônico oscilador é usado para manter um fio vibrando em sua freqüência natural, quando este se encontra sob tensão (proporcionada pela pressão aplicada). O princípio é semelhante ao de uma corda de violão. O fio que vibrará está localizado em um diafragma. Com a mudança de pressão no diafragma, muda a tensão sob o fio, o que afeta a freqüência com que o fio vibra. Estas alterações de frequência são uma conseqüência direta das mudanças de pressão e, como tal, são caracterizadas como medidas de pressão.

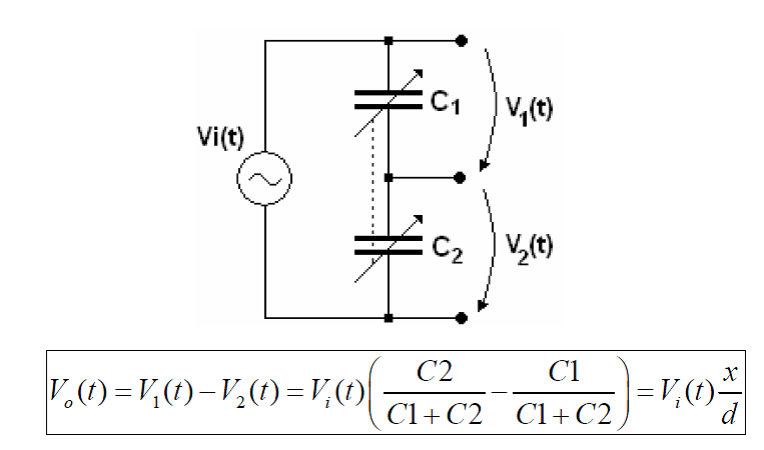

Capacitivos

Estes são os sensores mais confiáveis e que já foram usados em milhões de aplicações.São baseados em transdutores onde a pressão aplicada a diafragmas sensores faz com que se tenha uma variação da capacitância entre os mesmos e um diafragma central, por exemplo. Esta variação de capacitância tipicamente é usada para variar a freqüência de um oscilador ou usada como elemento em uma ponte de capacitores. Esta variação de capacitância pode ser usada para variar a freqüência de um oscilador. Esta freqüência pode ser medida diretamente pela CPU e convertida em Pressão. Neste caso não existe conversão A/D o que contribui na exatidão e eliminação de drifts embutidos nas conversões analógicas/digitais. Vale a pena lembrar que este princípio de leitura totalmente digital é utilizado pela Smar desde meados da década de 80 (a Smar, é a única empresa brasileira e uma das poucas no mundo a fabricar este tipo de sensores). Possuem respostas lineares e praticamente insensíveis a variações de temperatura, sendo os mais indicados em instrumentação e controle de processos, já que possuem excelentes performance em estabilidade, em temperatura e pressão estática. Algumas de suas vantagens:

- Ideais para aplicações de baixa e alta pressão. Minimizam o Erro Total Provável e conseqüentemente a variabilidade do processo. Ideais para aplicações de vazão.

- Por sua resposta linear, permite alta rangeabilidade com exatidão.

Veja aplicação e vídeo de sensores capacitivos em: http://www.smar.com/brasil2/products/ld300series.asp e http://www.smar.com/brasil2/products/ld400series.asp

Figura 25 - Exemplo de construção de um sensor capacitivo

Figura 26 - sensor capacitivo

Figura 27 - Sensor capacitivo onde a tensão de saída é proporcional ao deslocamento relativo das placas

Óticos

São ainda pouco difundidos mas vejamos abaixo alguns marcos da evolução da fibra ótica:

- Foi inventada em 1952 pelo físico indiano Narinder Singh Kanpany.

- 1970: Corning Glass produziu alguns metros de fibra ótica com perdas de 20 db/km.

- 1973: Um link telefônico de fibras óticas foi instalado no EUA.

- 1976: Bell Laboratories instalou um link telefônico em Atlanta de 1 km e provou ser praticamente possível a fibra ótica para telefonia.

- 1978: Começa em vários pontos do mundo a fabricação de fibras óticas com perdas menores do que 1,5 dB/km.

- 1988: Primeiro cabo submarino de fibras óticas mergulhou no oceano e deu início à super-estrada da informação.

- 2004: A fibra ótica movimenta cerca de 40 bilhões de dólares anuais.

- 2007: Fibra óptica brasileira faz 30 anos e o mercado americano de sensores com fibra ótica movimentou 237 milhões de dólares

- 2014: perspectiva de movimento de 1,6 bilhões de dólares no mercado americano de sensores com fibra ótica

A sensitividade dos sensores a fibra, ou seja, o distúrbio menos intenso que pode ser medido, pode depender de:

- Variações infinitesimais em algum parâmetro de caracterização da fibra usada, quando a fibra é o próprio elemento sensor;

- Mudanças nas propriedades da luz usada, quando a Fibra é o canal através do qual a luz vai e volta do local sob teste.

Os sensores a Fibras Óticas são compactos e apresentam sensitividades comparáveis ao similares convencionais. Os Sensores de pressão são construídos com o emprego de uma membrana móvel numa das extremidade da fibra. Podemos citar as seguintes vantagens destes sensores: alta sensibilidade, tamanho reduzido, flexibilidade e resistência, baixo peso, longa vida útil, longa distância de transmissão, baixa reatividade química do material, ideal para operar em ambientes com risco de explosão e intrinsecamente seguros, isolamento elétrico, ideal para operar em ambientes com alta tensão, imunidade eletromagnética, multiplexação de sinais (uma única fibra pode possuir dezenas de sensores: pode medir vibração, pressão, temperatura, fluxo multifásico, deformação, etc.).

Uma técnica utilizada em construção de sensores óticos é o Interferômetro Fabry-Perot: este dispositivo é usado geralmente para medidas de comprimentos de onda com alta precisão, onde essencialmente dois espelhos parcialmente refletores (de vidro ou quartzo) são alinhados e se obtém o contraste de franjas máximo e a distância entre os mesmos pela variação mecânica. Esta variação da distância poderia ser gerada por pressão e, com isso, teríamos um sensor de pressão.

Figura 28 - Sensor de Pressão com Princípio de Fabry-Perot.

Sensor Hall

O sensor Hall recebe este nome pois é baseado no efeito Hall descoberto em 1879 por Edwin Hall.

Este efeito é o resultado da força de Lorentz no movimento de elétrons sujeitos a um campo magnético.

Quando se tem um fluxo de corrente em um material que não está exposto a um campo magnético, as linhas equipotenciais que cruzam perpendicularmente este fluxo, são linhas retas.

A força de Lorentz no movimento de elétrons no material é dada por:

F = q x (v x B)

Onde:

q: carga do elétron

B: campo magnético

O produto externo indica que a força tem uma direção mutuamente perpendicular ao fluxo de corrente e ao campo magnético.

Quando se tem um fluxo de corrente em um material sujeito a um campo magnético perpendicular, o ângulo através do qual o fluxo de corrente é mudado pelo campo magnético é conhecido como ângulo Hall e é um parâmetro dependente do material, sendo determinado pela mobilidade de elétron mque também determina o coeficiente de Hall RH.Neste caso, as linhas equipotenciais ao longo do comprimento do material são inclinadas, e isso nos leva a tensão de Hall medida ao longo do material.Ou seja, tem-se uma tensão proporcional ao campo magnético aplicado.

O efeito Hall está presente em todos os materiais, mas sua aplicação é eficaz somente onde a mobilidade do elétron é relativamente alta, como por exemplo no arseneto de gálio (GaAs).

Em termos construtivos, resumidamente, considere um determinado material (figura 29) com espessura d, conduzindo uma corrente i ao longo de seu comprimento e sujeito a um campo magnético B aplicado perpendicularmente à direção de sua espessura. O resultado destas condições é a geração de tensão conhecida como tensão de Hall, VHALL, cuja magnitude é dada por:

VHALL = (RH/d) x i x B

Onde, RH é a constante Hall do material.

Figura 29 – Princípio de construção e funcionamento do sensor Hall

Atualmente, existem inúmeras aplicações destes sensores, desde a aplicação em servo motores em vídeos cassetes, sensores de catracas para controle de acesso, sensores de velocidade, sistema de injeção em motores automotivos, medição de corrente, potência e campo magnético, controle de motores DC sem escova, sensores de proximidade, controle de rotação, controle de posição, posicionadores inteligentes de válvulas/atuadores. Veja aplicação em: https://www.smar.com/pt/produto/fy300series-posicionador-inteligente-de-valvulas e https://www.smar.com/pt/produto/fy400series-posicionador-inteligente-para-valvulas-e-elementos-finais-de-controle-

Conclusão

Neste artigo foram apresentados alguns exemplos de condicionamento básico de sinais, assim como alguns tipos de sensores.

É importante ressaltar, entretanto, que a área de processamento de sinais é imensa e com várias aplicações, principalmente na automação industrial.

Autor

- César Cassiolato

Referência Bibliográfica

- Artigos técnicos - César Cassiolato

- https://www.smar.com/pt/system302

- https://www.smar.com/pt

- https://www.smar.com/pt/artigos-tecnicos

- http://www.ipb.pt/~jpcoelho/teaching.htm

- http://www.sabereletronica.com.br/secoes/leitura/551

- http://www.ipb.pt/~jpcoelho/IEM/

- Pesquisas na internet (Todas as ilustrações, marcas e produtos usados aqui pertencem aos seus respectivos proprietários, assim como qualquer outra forma de propriedade intelectual).

Links Relacionados

Acesse a lista completa de artigos técnicos SMAR.

.JPG)