PROFIBUS - Instalação Avançada - Parte 2

Introdução

É notório o crescimento do PROFIBUS em nível mundial e principalmente no Brasil. Decidi escrever este artigo sobre instalação avançada, pois tenho visto na prática muita instalação de forma inadequada, assim como erros básicos e que têm estendido o tempo de comissionamento e startup, e consequentemente gerado uma degradação da qualidade da performance da rede. Dividi este artigo, pela sua extensão e abrangência em 4 partes. Esta é a segunda parte.

Um pouco de história

A história do PROFIBUS começa na aventura de um projeto da associação apoiado por autoridades públicas, que iniciou em 1987 na Alemanha. Dentro do contexto desta aventura, 21 companhias e institutos uniram forças e criaram um projeto estratégico em fieldbus. O objetivo era a realização e estabilização de um barramento de campo bit serial, sendo o requisito básico a padronização da interface de dispositivo de campo. Por esta razão, os membros relevantes das companhias do ZVEI (Associação Central da Indústria Elétrica) concordaram em apoiar um conceito técnico mútuo para manufatura e automação de processos.

Um primeiro passo foi a especificação do protocolo de comunicações complexas PROFIBUS FMS (Especificação de Mensagens Fieldbus), que foi preparado para exigência de tarefas de comunicação.

Um passo mais adiante em 1993 foi a conclusão da especificação para uma variante mais simples e com comunicação mais rápida, o PROFIBUS-DP (Periferia Descentralizada). Este protocolo está disponível agora em três versões funcionais, o DP-V0, DP-V1 e DP-V2.

Baseado nestes dois protocolos de comunicação, acoplado com o desenvolvimento de numerosos perfis de aplicações orientadas e um número de dispositivos de crescimento rápido, o PROFIBUS começou seu avanço inicialmente na automação manufatura e desde 1995 na automação de processos com a introdução do PROFIBUS-PA. Hoje, o PROFIBUS é o barramento de campo líder no mercado mundial.

O PROFIBUS é um padrão de rede de campo aberto e independente de fornecedores, onde a interface entre eles permite uma ampla aplicação em processos, manufatura e automação predial. Esse padrão é garantido segundo as normas EN 50170 e EN 50254. Desde janeiro de 2000, o PROFIBUS foi firmemente estabelecido com a IEC 61158, ao lado de mais sete outros fieldbuses. A IEC 61158 está dividida em sete partes, nomeadas 61158-1 a 61158-6, nas quais estão as especificações segundo o modelo OSI. Nessa versão houve a expansão que incluiu o DPV-2. Mundialmente, os usuários podem agora se referenciar a um padrão internacional de protocolo aberto, cujo desenvolvimento procurou e procura a redução de custos, flexibilidade, confiabilidade, segurança, orientação ao futuro, atendimento as mais diversas aplicações, interoperabilidade e múltiplos fornecedores.

PROFIBUS – Cenário Atual

Hoje, estima-se mais de 35 milhões de nós instalados com tecnologia PROFIBUS e mais de 1000 plantas com tecnologia PROFIBUS-PA. São 24 organizações regionais (RPAs) e 35 Centros de Competência em PROFIBUS (PCCs), localizados estrategicamente em diversos países, de modo a oferecer suporte aos seus usuários, inclusive no Brasil, em parceria com a FIPAI na Escola de Engenharia de São Carlos-USP, existe o único PCC da América Latina.

- Mais de 2.800 produtos disponíveis.

- Mais de 1000 produtos nos últimos 3 anos.

- Mais de 1.000.000 instalações – PROFIBUS.

- Mais de 1000 plantas com PROFIBUS PA.

- Mais de 35 Milhões de nós instalados.

- 6 Milhões de nós vendidos nos últimos 3 anos.

- Mais de 3 Milhões de nós PROFINET instalados.

- Mais de 880 mil nós PROFIBUS PA.

- Mais de 630 mil nós ProfiSafe.

- Mais de 2000 Fornecedores.

- Brasil: um dos maiores parques instalados!!

- Um extensivo catálogo de produtos pode ser obtido no site www.PROFIBUS.com

- Para referência e suporte na América Latina acesse www.PROFIBUS.org.br

Em termos de desenvolvimento, vale a pena lembrar que a tecnologia é estável, porém não é estática. As empresas-membro do PROFIBUS International estão sempre reunidas nos chamados Work Groups atentas às novas demandas de mercado e garantindo novos benefícios com o advento de novas características.

PROFIBUS

O PROFIBUS é um padrão de rede de campo aberto e independente de fornecedores, onde a interface entre eles permite uma ampla aplicação em processos e manufatura. Esse padrão é garantido segundo as normas EN 50170 e EN 50254, além da IEC 611158-2 no caso do PROFIBUS PA.

O PROFIBUS DP é a solução de alta velocidade (high-speed) do PROFIBUS. Seu desenvolvimento foi otimizado especialmente para comunicações entre os sistemas de automação e equipamentos descentralizados, voltada para sistemas de controle, onde se destaca o acesso aos dispositivos de I/O distribuídos.

O PROFIBUS DP utiliza a RS485 como meio físico, ou a fibra ótica em ambientes com susceptibilidade a ruídos ou que necessitem de cobertura a grandes distâncias.

O PROFIBUS PA é a solução PROFIBUS que atende aos requisitos da automação de processos, onde se tem a conexão em processos com equipamentos de campo, tais como: transmissores de pressão, temperatura, conversores, posicionadores, etc. Esta rede pode ser usada em substituição ao padrão 4 a 20 mA.

Existem vantagens potenciais da utilização dessa tecnologia, onde resumidamente destacam-se as vantagens funcionais (transmissão de informações confiáveis, tratamento de status das variáveis, sistema de segurança em caso de falha, equipamentos com capacidades de autodiagnose, rangeabilidade dos equipamentos, alta resolução nas medições, integração com controle discreto em alta velocidade, aplicações em qualquer segmento, etc.). Além dos benefícios econômicos pertinentes às instalações (redução de até 40% em alguns casos em relação aos sistemas convencionais), custos de manutenção (redução de até 25% em alguns casos em relação aos sistemas convencionais) e menor tempo de startup, oferece um aumento significativo em funcionalidade, disponibilidade e segurança.

O PROFIBUS PA permite a medição e controle por um barramento a dois fios. Também permite alimentar os equipamentos de campo e aplicações em áreas intrinsecamente seguras, bem como a manutenção e a conexão/desconexão de equipamentos até mesmo durante a operação, sem interferir em outras estações em áreas potencialmente explosivas. O PROFIBUS PA foi desenvolvido em cooperação com os usuários da Indústria de Controle e Processo (NAMUR), satisfazendo as exigências especiais dessa área de aplicação:

- O perfil original da aplicação para a automação do processo e interoperabilidade dos equipamentos de campo dos diferentes fabricantes;

- Adição e remoção de estações de barramentos mesmo em áreas intrinsecamente seguras sem influência para outras estações;

- Uma comunicação transparente através dos acopladores do segmento entre o barramento de automação do processo (PROFIBUS PA) e do barramento de automação industrial (PROFIBUS-DP);

- Alimentação e transmissão de dados sobre o mesmo par de fios baseado na tecnologia IEC 61158-2;

- Uso em áreas potencialmente explosivas, intrinsecamente segura.

As conexões dos transmissores, conversores e posicionadores em uma rede PROFIBUS DP são feitas por um couplerDP/PA. O par trançado a dois fios é utilizado na alimentação e na comunicação de dados para cada equipamento, facilitando a instalação e resultando em baixo custo de hardware, menor tempo para startup, manutenção livre de problemas, baixo custo do software de engenharia e alta confiança na operação.

O protocolo de comunicação PROFIBUS PA utiliza o mesmo protocolo de comunicação PROFIBUS DP, onde o serviço de comunicação e telegramas é idêntico. Na verdade, o PROFIBUS PA = PROFIBUS DP - protocolo de comunicação + serviços acíclico estendido + IEC 61158, também conhecida como nível H1.O PROFIBUS permite uma integração uniforme e completa entre todos os níveis da automação e as diversas áreas de uma planta. Isto significa que a integração de todas as áreas da planta pode ser realizada com um protocolo de comunicação que usa diferentes variações.

No nível de campo, a periferia distribuída, tais como: módulos de E/S, transdutores, acionamentos (drives), válvulas e painéis de operação, trabalham em sistemas de automação, através de um eficiente sistema de comunicação em tempo real, o PROFIBUS DP ou PA. A transmissão de dados do processo é efetuada ciclicamente, enquanto alarmes, parâmetros e diagnósticos são transmitidos somente quando necessário, de maneira acíclica.

Este artigo apresenta detalhes de instalações em PROFIBUS-DP e PROFIBUS-PA.Citarei brevemente sobre o padrão RS485-IS.

Sempre que possível, consulte a EN50170 para as regulamentações físicas, assim como as práticas de segurança de cada área.

É necessário agir com segurança nas medições, evitando contatos com terminais e fiação, pois a alta tensão pode estar presente e causar choque elétrico. Lembre-se que cada planta e sistema têm seus detalhes de segurança. Se informar deles antes de iniciar o trabalho é muito importante.

Para minimizar o risco de problemas potenciais relacionados à segurança, é preciso seguir as normas de segurança e de áreas classificadas locais aplicáveis que regulam a instalação e operação dos equipamentos. Estas normas variam de área para área e estão em constante atualização. É responsabilidade do usuário determinar quais normas devem ser seguidas em suas aplicações e garantir que a instalação de cada equipamento esteja de acordo com as mesmas.

Uma instalação inadequada ou o uso de um equipamento em aplicações não recomendadas podem prejudicar a performance de um sistema e conseqüentemente a do processo, além de representar uma fonte de perigo e acidentes. Devido a isto, recomenda-se utilizar somente profissionais treinados e qualificados para instalação, operação e manutenção.

Dando continuidade à primeira parte, temos:

Repetidores

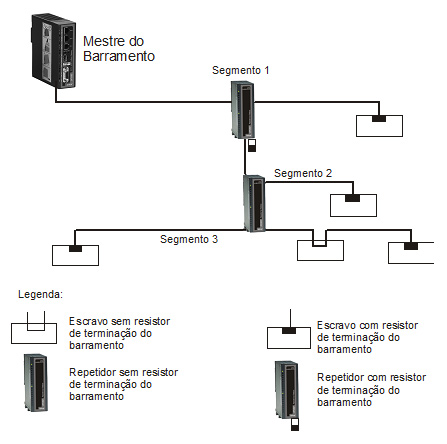

Para casos com mais de 32 estações ou para redes densas, devem ser utilizados repetidores. Segundo a EN50170, um máximo de 4 repetidores é permitido entre duas estações quaisquer. Dependendo do fabricante e das características do repetidor, é permitido instalar até 9 repetidores em cascata. Recomenda-se não utilizar uma quantidade maior que a permitida, devido aos atrasos embutidos na rede e ao comprometimento com o slot time (tempo máximo que o mestre irá esperar por uma resposta do slave). Veja Figuras 1.1 e 1.2.

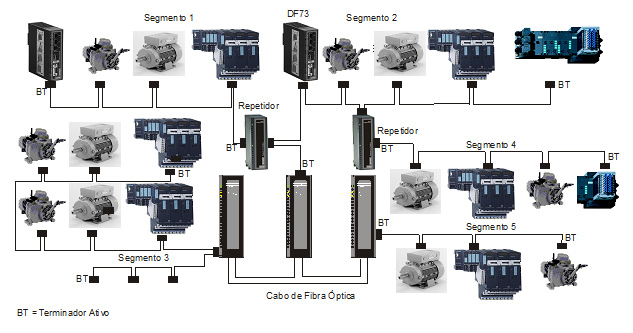

Figura 1.1 - Segmentação em Instalações PROFIBUS

Figura 1.2 – Regra Geral de Segmentação, Repetidor e bus Terminador

O comprimento máximo do cabeamento depende da velocidade de transmissão, conforme a Tabela 1.1.

Cabo Tipo A

Baud Rate

(Kbit/s)9,6

19,2

93,75

187,5

500

1500

3000

6000

12000

Comprimento/

Segmento (m)1200

1200

1200

1000

400

200

100

100

100

Tabela 1.1 – Comprimento em Função da Velocidade de Transmissão com Cabo Tipo A

O padrão PROFIBUS considera a capacitância máxima para cada taxa de comunicação . A Tabela 1.2 apresenta os comprimentos máximos dos troncos principais e dos spurs em função do baud rate. A topologia e a distribuição do cabeamento são fatores que devem ser considerados para a proteção de EMI (Emissão Eletromagnética).

É válido ressaltar que em altas freqüências os cabos se comportam como um sistema de transmissão com linhas cruzadas e confusas, refletindo energia e espalhando-a de um circuito a outro. Deve-se manter em boas condições as conexões, pois conectores inativos podem desenvolver resistência ou se tornar detectores de RF.

Baud Rate (kbit/s)

Tronco Máximo (m)

Spur Máximo (m)

Máxima Expansão (m)

9.6

500

500

10000

19.2

500

500

10000

93.75

900

100

10000

187.5

967

33

10000

500

380

20

4000

1500

193.4

6.6

2000

3000

100

0

1000

6000

100

0

1000

12000

100

0

1000

Tabela 1.2 – Comprimentos Máximos dos Troncos Principais e dos Spurs em função do Baud Rate

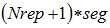

A recomendação é acrescentar um repetidor onde há a necessidade em criar braços além do tronco principal. Na prática, pode-se ter uma margem de 5% destes comprimentos máximos, não havendo a necessidade de comprar um repetidor quando se ultrapassa os limites dentro desta proporção. Utiliza-se a seguinte regra para determinar a máxima distância entre duas estações conforme a taxa de comunicação, considerando o número de repetidores:

Onde

é o número máximo de repetidores em série e

é o comprimento máximo de um segmento de acordo com o baud rate.

Por exemplo, à uma taxa de 1500kbit/s (de acordo com a Tabela 1.1, é possível obter a distância máxima de 200m), o fabricante de um determinado repetidor recomenda que se utilize no máximo 9 repetidores em série, é possível obter:

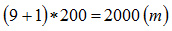

Outro detalhe a ser observado na prática, de acordo com a Figura 1.2, é o uso dos terminadores de barramento, onde preferencialmente o mestre está localizado no início do barramento com um terminador ativo e o último escravo, o mais distante do mestre, também possui terminador ativo. Isto significa que o último escravo deve permanecer alimentado o tempo todo e durante sua manutenção ou reposição, pode haver comunicação intermitente com os outros devices.

Devido à arquitetura e/ou topologia, algo como a Figura 1.3 é obtido, onde o mestre está localizado no meio do barramento. Os terminadores devem estar localizados no primeiro escravo (o mais à esquerda do mestre) e no último (o mais distante), mantendo-os sempre energizados. Durante a manutenção ou reposição, pode haver comunicação intermitente com os outros devices.

Figura 1.3 – Mestre Localizado no Meio do Barramento

ATENÇÃO

Alguns repetidores não se programam automaticamente com a taxa de comunicação e nem mesmo possuem indicação luminosa de alimentação ativa. É comum o uso de repetidores onde se tem diferença de potencial de terra, assim como para isolar galvanicamente duas áreas. Alguns fornecedores de CCMs já incluem repetidores em suas soluções.

É recomendado evitar colocar estações baseadas em PC como último elemento da rede, pois durante o reset a linha de +5V no conector 9-in sub D fica desabilitada e pode causar comunicação intermitente. Neste caso, costuma-se utilizar terminação ativa.

As características desejáveis de um cabo PROFIBUS DP são:

- Área condutora: 0.34 mm2 (AWG 22);

- Impedância: 35 a 165 Ω (nominal 150 Ω) nas freqüências de 3 a 20 MHz;

- Capacitância: < 30 pF/m;

- Resistência de Loop: < 110 Ω/km;

- Para o cabo tipo A, a maior distância é 1900m.

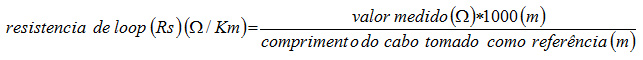

A resistência de loop é determinada da seguinte maneira: através de um curto-circuito entre os conectores em uma das extremidades do cabo, mede-se a resistência entre os dois conectores na outra extremidade com um multímetro e aplicam-se os valores à seguinte fórmula:

Onde o valor medido (Ω) = Rm (valor este que será usado posteriormente). O valor de Rs deve ser < 110 Ω/Km.

É necessário lembrar que cabos com capacitâncias maiores podem deformar as bordas e as formas do sinal de comunicação com a taxa de comunicação e a comunicação intermitente pode prevalecer. Cabos onde a resistência deloop é muito alta e a capacitância for menor que 30pF/m podem ser utilizados, mas a atenção deve estar voltada para a atenuação do sinal.

Os fabricantes de cabos recomendam a temperatura de operação entre -40ºC a +60ºC. Deve-se verificar os pontos críticos de temperatura por onde o cabeamento passa e se o cabo suporta a mesma. Como exemplo, tem-se que a resistência de loop de um cabo tipo A PROFIBUS RS485 é 110 Ω a 20 ºC, podendo haver um aumento de 0,4% ºC.

Existem algumas regras que devem ser seguidas em termos do cabeamento e separação entre outros cabos, quer sejam de sinais ou de potência. Deve-se preferencialmente utilizar bandejamentos ou calhas metálicas, observando as distâncias conforme Tabela 1.3. Nunca se deve passar o cabo PROFIBUS DP ao lado de linhas de alta potência, pois a indução é uma fonte de ruído e pode afetar o sinal de comunicação.

Cabo de comunicação PROFIBUS

Cabos com e semshield: 60Vdc ou 25Vac e < 400Vac

Cabos com e semshield: 400Vac

Qualquer cabo sujeito à exposição de raios

Cabo de comunicação PROFIBUS

10 cm

20 cm

50 cm

Cabos com e semshield:

60Vdc ou 25Vac e < 400Vac10 cm

10 cm

50 cm

Cabos com e semshield:

> 400Vac20 cm

10 cm

50 cm

Qualquer cabo sujeito à exposição de raios

50 cm

50 cm

50 cm

Tabela 1.3 – Distâncias de Separação entre Cabeamentos

Em termos de cabo, não existe nenhuma nomenclatura padrão, mas na prática tem-se adotado:

- Para condutores: verde (A);

- Para as linhas de dados: vermelho (B), sendo o B positivo e o A negativo.

É conveniente que se utilize as linhas A e B de forma continuada ao longo de todo barramento, evitando inversões e cruzar os cabos. Se não for possível evitar o cruzamento de cabos, aconselha-se realizar cruzamentos perpendiculares.

Shield e Aterramento

O shield (a malha, assim como a lâmina de alumínio) deve ser conectado ao terra funcional do sistema em ambas as extremidades do cabo, de tal forma a proporcionar uma ampla área de conexão com a superfície condutiva aterrada.

Ao passar o cabo, deve-se ter o cuidado de que somente o shield esteja aterrado nestes dois pontos. A máxima proteção se dá com os dois pontos aterrados, onde se proporciona um caminho de baixa impedância aos sinais de alta freqüência.

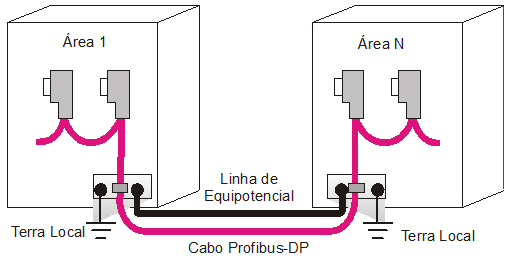

Em casos onde se tem um diferencial de tensão entre os pontos de aterramento e não se consegue passar junto ao cabeamento uma linha de equalização de potencial (a própria calha metálica pode ser usada ou por exemplo um cabo AWG 10-12), é indicado que se aterre somente um ponto. Veja Figura 1.4.

Quando se tem o aterramento nas duas extremidades, a proteção é mais efetiva para uma ampla faixa de freqüência, ao contrário do aterramento em uma só extremidade, onde é mais eficaz para as baixas freqüências.

Figura 1.4 – Linha de Equipotencial

Em termos de cabeamento, é recomendado o par de fios trançados com 100% de cobertura do shield. As melhores condições de atuação do shield se dão com pelo menos 80% de cobertura. Ao aterrar o shield em um só ponto, deve-se realizar na outra extremidade o devido acabamento, evitando que a malha metálica encoste e dê contato com pontos indesejáveis, por isso é necessário isolá-lo adequadamente.

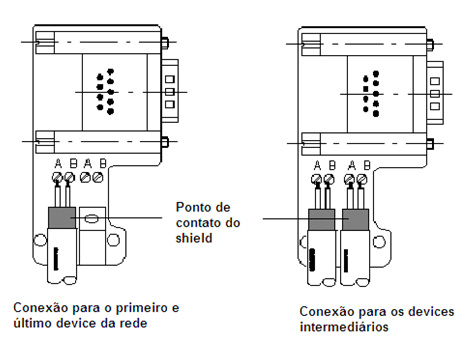

Quando se fala em shield e aterramento, na prática existem outras maneiras de tratar este assunto, onde há muitas controvérsias, como por exemplo, o aterramento do shield pode ser feito em cada estação através do conector 9-pin sub D (veja Figura 1.5), onde a carcaça do conector dá contato com o shield neste ponto e ao conectar na estação é aterrado. Este caso, porém, deve ser analisado pontualmente e verificado em cada ponto a graduação de potencial dos terras e se necessário, equalizar estes pontos.

Em áreas perigosas deve-se sempre fazer o uso das recomendações dos órgãos certificadores e das técnicas de instalação exigidas pela classificação das áreas. Um sistema intrinsecamente seguro deve possui componentes que devem ser aterrados e outros que não. O aterramento tem a função de evitar o aparecimento de tensões consideradas inseguras na área classificada. Na área classificada evita-se o aterramento de componentes intrinsecamente seguros, a menos que o mesmo seja necessário para fins funcionais, quando se emprega a isolação galvânica. A normalização estabelece uma isolação mínima de 500 Vca. A resistência entre o terminal de aterramento e o terra do sistema deve ser inferior a 1Ω. No Brasil, a NBR-5418 regulamenta a instalação em atmosferas potencialmente explosivas.

Um outro cuidado que deve ser tomado é o excesso de terminação. Alguns dispositivos possuem terminação on-board.

Figura 1.5 – Detalhe do Conector Típico 9-Pin Sub D

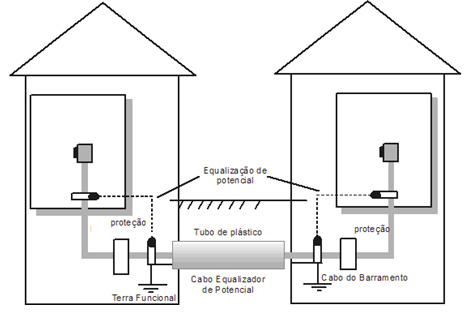

A Figura 1.6 apresenta detalhes de cabeamento, shield e aterramento quando se tem áreas distintas.

Quanto ao aterramento, recomenda-se agrupar circuitos e equipamentos com características semelhantes de ruído em distribuição em série e unir estes pontos em uma referência paralela. Recomenda aterrar as calhas e bandejamentos.

Um erro comum é o uso de terra de proteção como terra de sinal. Vale lembrar que este terra é muito ruidoso e pode apresentar alta impedância. É interessante o uso de malhas de aterramento, pois apresentam baixa impedância. Condutores comuns com altas freqüências apresentam a desvantagem de terem alta impedância. Os loops de correntes devem ser evitados. O sistema de aterramento deve ser visto como um circuito que favorece o fluxo de corrente sob a menor indutância possível. O valor de terra deve ser menor do que 10 Ω.

Figura 1.6 – Detalhe de Cabeamento em Áreas Distintas com Potenciais de Terras Equalizados

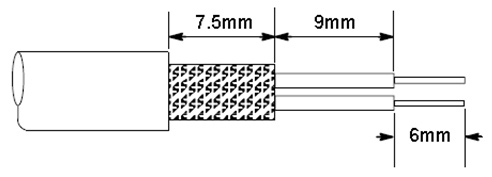

Figura 1.7 – Detalhe da Preparação do Cabo PROFIBUS

Algumas recomendações:

- Deve-se evitar splice, ou seja, qualquer parte da rede que tenha comprimento descontínuo de um meio condutor especificado, por exemplo, remoção de blindagem, troca do diâmetro do fio, conexão a terminais nus, etc. Em redes com comprimento total maior que 400m, a somatória dos comprimentos de todos os splices não deve ultrapassar 2% do comprimento total e ainda, em comprimentos menores que 400m, não deve exceder 8m.

- Em áreas sujeitas à exposição de raios e picos de alta voltagem, é indicado utilizar os protetores de surtos. Toda vez que houver uma distância efetiva maior que 100m na horizontal ou 10m na vertical entre dois pontos aterrados, recomenda-se o uso de protetores de transientes. Na prática, na horizontal, entre 50 e 100m, recomenda-se o uso dos mesmos;

- Quando a taxa de comunicação for maior ou igual a 1.5 MBits/s, é recomendado ter pelo menos 1m de cabo entre dois equipamentos DP. A capacitância de entrada dos dois equipamentos compensará o cabo, a fim de preservar a impedância comum. Quando se tem uma distância menor, a capacitância de entrada pode causar reflexões. Em taxas inferiores a 1.5 MBits/s este efeito é bem menor.

- O sinal fieldbus deve ser isolado das fontes de ruídos, como cabos de força, motores, inversores de freqüência e colocá-los em guias e calhas separadas;

- Quando utilizar cabos multivias, não se deve misturar sinais de vários protocolos;

- Quando possível, utilizar filtros de linha, ferrites para cabo, supressores de transientes, centelhadores (spark gaps), feedthru e isoladores óticos para proteção;

- Utilizar canaletas de alumínio onde se tem a blindagem eletromagnética externa e interna. São praticamente imunes as correntes de Foucault devido à boa condutibilidade elétrica do alumínio;

- Para taxas acima de 1.5 MBits/s, recomenda-se colocar conectores com indutores de 110 nH, conforme a Figura 1.8.Os indutores compensaram o efeito capacitância evitando reflexões;

- Para cada equipamento, antes de instalá-lo, ler cuidadosamente seu manual e as recomendações do fabricante;

- Em casos onde existem problemas com distâncias ou alta susceptibilidade a ruídos, recomenda-se o uso de fibras óticas, onde é possível estender a mais de 80Km (fibras sintéticas);

- É comum o uso de link ótico. Neste caso, recomenda-se estar atento ao uso de repetidores. Veja Figura 1.9;

- Sempre verificar o endereçamento. No PROFIBUS DP é comum ser local, através de dip switches.

Figura 1.8 – Conexão de Conectores e Indutores na Rede PROFIBUS DP

Figura 1.9 – Repetidores, Terminadores e Link Ópticos

Conclusão

Vimos neste artigo vários detalhes importantes. Na próxima parte veremos mais detalhes de instalação. Vale a pena lembrar que o sucesso de toda rede de comunicação está intimamente ligada à qualidade das instalações. Sempre consulte as normas.

O seu tempo de comissionamento, startup e seus resultados podem estar comprometidos com a qualidade dos serviços de instalações. Como cliente, contrate serviços de empresas que conheçam e dominam a tecnologia PROFIBUS e que façam instalações profissionais e de acordo com o padrão PROFIBUS.

O conteúdo deste artigo foi elaborado cuidadosamente. Entretanto, erros não podem ser excluídos e assim nenhuma responsabilidade poderá ser atribuída ao autor. Sugestões de melhorias podem ser enviadas ao email cesarcass@smar.com.br. Este artigo não substitui os padrões IEC 61158 e IEC 61784 e nem os perfis e guias técnicos do PROFIBUS. Em caso de discrepância ou dúvida, os padrões IEC 61158 e IEC 61784, perfis, guias técnicos e manuais de fabricantes prevalecem.

Autor

- César Cassiolato

Referências

- Manuais SMAR PROFIBUS

- Artigos Técnicos César Cassiolato

- http://www.smar.com/brasil2/artigostecnicos/

- https://www.smar.com/pt

- Material de Treinamento e artigos técnicos PROFIBUS - César Cassiolato

- Especificações técnicas PROFIBUS.

- Pesquisas na internet