COCAMAR: A utilização de protocolos digitais no controle e automação de processos

César Cassiolato – Gerente de Produtos

Nova Smar Ltda.

Introdução

A COCAMAR, tradicional produtora de óleos e alimentos do estado do Paraná, com o maior parque industrial do cooperativismo brasileiro possui plantas operando com os mais avançados protocolos digitais: o Foundation Fieldbus e o Profibus.

Neste artigo, mostraremos os dois protocolos, onde veremos muitas semelhanças entre os dois, principalmente no meio físico(IEC61158-2), e suas aplicações na COCAMAR.

Meu agradecimento ao José Cândido, responsável técnico da COCAMAR, pelas informações sobre as aplicações.

Foundation Fieldbus

Este é um protocolo de comunicação digital bidirecional que permite a interligação em rede de vários equipamentos diretamente no campo, realizando funções de controle e monitoração de processos e estações(IHMs) através de softwares supervisórios.Está baseado no padrão ISO/OSI, onde se tem as seguintes camadas: Physical Layer, Communication Stack e User Application, onde podemos citar o gerenciamento de forma abrangente com a aplicação envolvendo o Fieldbus Access Sublayer(FAS), o Fieldbus Message Specification(FMS) e o modelo de Function Blocks mais Device Descriptions.

Figura 1 – Estrutura de camadas do Foundation Fieldbus

O Physical layer (Meio Físico) é definido segundo padrões internacionais( IEC, ISA). Ele recebe mensagens da camada de comunicação (Communication Stack) e as converte em sinais físicos no meio de transmissão fieldbus e vice-versa, incluindo e removendo preâmbulos, delimitadores de começo e fim de mensagens.

Figura 2 – Exemplo de sinal Fieldbus em modo tensão

O meio físico é baseado na IEC61158-2, onde podemos citar as seguintes características:

- Transferência de dados usando codificação Manchester, com taxa de 31.25kbit/s

- Para um sinal de comunicação integro, cada equipamento deve ser alimentado com no mínimo 9 volts. O meio físico H1 permite que se alimente os equipamentos via barramento. O mesmo par de fios que alimenta o equipamento também fornece o sinal de comunicação.

- Comprimento máximo de 1900 m sem repetidores.

- Usando-se até 4 repetidores, o comprimento máximo pode chegar a 10Km.

- Um equipamento Fieldbus deve ser capaz de se comunicar com 2 até 32 equipamentos em aplicação sem segurança intrínseca e alimentação externa à fiação de comunicação.

- Um equipamento Fieldbus deve ser capaz de se comunicar com 2 até 4 equipamentos em aplicação com segurança intrínseca e sem alimentação externa.

- Um equipamento Fieldbus deve ser capaz de se comunicar com 1 até 16 equipamentos em aplicação sem segurança intrínseca e sem alimentação externa.

Obs: Pode-se ligar mais equipamentos do que foi especificado, dependendo do consumo dos equipamentos, fonte de alimentação e características das barreiras de segurança intrínseca.

- Não interrupção do barramento com a conexão e desconexão de equipamentos enquanto estiver em operação.

- Topologia em barramento, árvore ou estrela ou mista.

Figura 3 – Exemplo de codificação Manchester

A transmissão de um equipamento tipicamente fornece 10mA a 31.25kbit/s em uma carga equivalente de 50 Ohms criando um sinal de tensão modulado em 1.0 Volt pico a pico. A fonte de alimentação pode fornecer de 9 a 32 VDC, porém em aplicações seguras (IS) deve atender os requisitos das barreiras de segurança intrínseca.

Figura 4 – Modo Tensão 31.25 kbit/s

O comprimento total do cabeamento é a somatória do tamanho do trunk e todos os spurs e que com cabo do tipo A, é de no máximo 1900m em áreas não seguras. Em áreas seguras, é de no máximo 1000 m, com cabo tipo A e os spurs não podem exceder 30m.

Seguem algumas dicas de cablagem, blindagem e aterramento, já que em uma rede digital devemos estar sempre atentos com níveis de ruídos, capacitâncias e impedâncias indesejáveis e que podem contribuir para a degradação dos sinais:

- deve-se evitar splice, que é qualquer parte da rede que tenha comprimento descontínuo de um meio condutor especificado, por exemplo, remoção de blindagem, troca do diâmetro do fio, conexão a terminais nus, etc.Em redes com comprimento total maior do que 400 m, a somatória de todos os comprimentos de todos os splices não deve ultrapassar 2% do comprimento total e ainda, em comprimentos menores do que 400m, não deve exceder 8m.

- deve-se ter terminadores no barramento, um no início e outro no final.Não deve-se ligar a blindagem ao terminator e sua impedância deve ser 100 Ohms +/-20% entre 7.8 a 39

kHz.Este valor é aproximadamente o valor médio da impedância característica do cabo nas freqüências de trabalho e é escolhido para minimizar as reflexões na linha de transmissão, assim como para converter o sinal em níveis aceitáveis de 750 a 1000 mV.Um detalhe importante quando se tem a topologia em árvore ou estrela é que devemos centralizar o terminador de tal forma a otimizarmos os comprimentos máximos dos spurs, respeitando-se o limite de 120m. Em casos onde isto não é possível, o recomendado é incluir este spur como parte integrante do barramento principal.

- Quando repetidores são utilizados, para cada segmento abaixo do repetidor deve ser colocado um terminador.

- Deve-se assegurar a continuidade da blindagem(shield) do cabo em mais do que 90% do comprimento total do cabo.E ainda, esta deve ser aterrada somente em um ponto, preferivelmente na fonte de alimentação. O shield deve cobrir completamente os circuitos elétricos através dos conectores, acopladores, splices e caixas de distribuição e junção.

- Isolar sinal fieldbus de fontes de ruídos, como cabos de força, motores, inversores de freqüência.Colocá-los em guias e calhas separadas.

Quando utilizar cabos multivias, não misturar sinais de vários protocolos.

- Em relação ao aterramento, deve-se ter uma impedância de terra suficientemente baixa com capacidade de dreno suficiente para conduzir e prevenir picos de tensão.Deve-se evitar múltiplos terras e quando estes forem necessários devem ser capacitivos.

- Evitar loops de terra: quando se tem vários equipamentos aterrados a um terra comum por caminhos diferentes, criando diferenças de potenciais que podem danificar os equipamento

- Respeitar as normas de segurança e classificação da área.

O Data Link layer (Nível de Enlace) garante a integridade da mensagem e controla também o acesso ao meio de transmissão, determinando quem pode transmitir e quando se pode ter a transmissão.O nível de enlace garante que os dados cheguem ao equipamento correto.

Segundo o Data Link layer, dois tipos de equipamentos podem ser definidos:

- Link Master: tem a capacidade de se tornar LAS.

- Basic Device: não tem a capacidade de se tornar LAS.

Existem três formas de acesso a rede:

- Passagem de Token(bastão): o token é o modo direto de iniciar uma transação no barramento.Ao terminar de enviar mensagens o equipamento retorna o token para o LAS(Link Active Scheduler) que transmitirá o mesmo para o equipamento que o requisitou, via pré-configuração ou via escalonamento.

- Resposta imediata: neste caso o mestre dará uma oportunidade para uma estação responder com uma mensagem.

- Requisição de Token: um equipamento requisita o token usando uma de suas mensagens com a codificação para esta requisição e o LAS ao recebê-la, envia o token a ele quando houver tempo disponível nas fases acíclicas do escalonamento.

O LAS é quem controla e planeja a comunicação no barramento. Ele controla as atividades no barramento usando diferentes comandos os quais em modo broadcast é passado a todos os equipamentos.Como sempre o LAS faz o polling por endereços de equipamentos sem tags na rede, é possível se conectar devices a qualquer instante durante a operação e estes serão integrados em operação “plug in play” automaticamente. Em sistemas redundantes, com a falha do LAS, o equipamento do tipo Link Master assume o papel de mestre backup durante a falha.

Podemos ainda comentar a respeito do modelo Publisher/Subscriber (produtor/consumidor), onde um equipamento pode produzir ou consumir variáveis que são transmitidas através da rede empregando o modelo de acesso de resposta imediata.Com uma única transação, o produtor pode enviar suas informações a todos os equipamentos da rede que as necessitem.Este se trata do modelo mais eficiente na troca de informações, já que existe a otimização total entre os participantes das transações.

Os serviços de comunicação utilizam transmissão de dados chamadas de programadas(scheduled) e não-programadas(unscheduled). Tarefas envolvendo tempos críticos, tais como o controle de variáveis de processo, são exclusivamente executadas pelos serviços programados enquanto que, parametrização e funções de diagnose são não-programadas.O Schedule é criado pelo operador do sistema durante a configuração do sistema FF ou automaticamente pelas ferramentas de configuração, conforme as estratégias de controle.Periodicamente o LAS faz um broadcast do sinal de sincronização no barramento de tal forma que todos os equipamentos têm exatamente o mesmo data link time. Neste tipo de transmissão (scheduled) o ponto do tempo e as seqüências são exatamente definidas, caracterizando o chamado sistema determinístico. Baseado no Schedule, existe uma lista de transmissão que é gerada e que define quando um específico equipamento está pronto para enviar seus dados.

Cada device recebe um Schedule separado que permite que o System Management saiba exatamente que tarefa deve ser executada e quando e ainda quando o dado deve ser recebido ou enviado.

Figura 6 – Transferência programada de dados

Figura 7 – Transferência não-programada de dados

A lista de todos os equipamentos que respondem convenientemente a passagem de token(PT) é chamada de “Live List”.Periodicamente o LAS envia o Probe Node (PN) aos endereços que não estão no Live List de tal forma que se possa a qualquer instante conectar equipamentos e estes ao responderem com um Probe Response(PR) serão incluídos no Live List.Ao se remover um equipamento do Live List, o LAS enviará uma mensagem em broadcast a todos os equipamentos informando as mudanças. Isto permite que os Link Máster mantenham uma cópia fiel do Live List.

O nível de aplicação (Application Layer) fornece uma interface para o software aplicativo do equipamento e definirá a maneira de se ler, escrever ou disparar uma tarefa em uma estação remota.Ele também define o modo pelo qual a mensagem deve ser transmitida. O gerenciamento definirá como será a inicialização da rede, através do Tag, atribuição de endereço, sincronização de tempo, escalonamento das transações ou conexão dos parâmetros de entradas e saída dos function blocks. O FAS e FMS são a interface entre o data link layer e o user application, sendo que o primeiro através de seus serviços cria as chamadas VCRs(Virtual Communication Relationships) as quais são usadas no layer superior FMS na execução de tarefas. As VCRs descrevem diferentes tipos de processos de comunicação e habilitam atividades associadas para serem processadas mais rapidamente. O Foundation Fieldbus se utiliza de 3 tipos de VCRs:

- VCR Publisher/Subscriber: transmitindo dados de entrada e saída dos blocos funcionais;

- VCR Cliente/Server: usada em comunicações não-programadas.É base para pedidos de inicialização via operador;

- Report Distribution communication: controlando a operação da rede com levantamento de detecção de falhas e de adição ou remoção de equipamentos.

O FMS provê os serviços de comunicação padrões. A cada tipo de dado são atribuídos serviços de comunicação, chamados de object descriptions, que vão conter toda definição de todos os tipos padrões de mensagens e que serão acessadas via dicionário dos objetos(Object dictionary).Além disso, o FMS define as VFDs(Virtual Field Devices) as quais são usadas para disponibilizar os object descriptions para toda a rede. As VFDs e os object descriptions são usados para se garantir o acesso local às informações dos equipamentos de qualquer ponto da rede usando serviços associados de comunicação.

O nível do usuário(User Application) é onde realmente a funcionalidade do equipamento ou das ferramentas ganham os seus espaços.É o nível onde transmissores, posicionadores, atuadores, conversores, hosts, etc, fazem a interface com o usuário.Pontos fundamentais do Foundation Fieldbus são a interoperabilidade e a intercambiabilidade entre os fabricantes e seus dispositivos.Isto é conseguido com especificações abertas e que definem de maneira uniforme equipamentos e interfaces padrões.É no nível do usuário que serão definidos os formatos dos dados e a semântica que permitiram que os equipamento compreendam e ajam com inteligência no manuseio das informações.

O Foundation Fieldbus é baseado no conceito de blocos funcionais que executam tarefas necessárias às aplicações, como por exemplo, aquisição de dados(bloco DI, AI), controle PID, cálculos matemáticos(bloco aritmético), de atuação (bloco DO, AO), etc.As transmissões programadas (scheduled) são baseadas nos blocos funcionais.Cada bloco tem uma tarefa associada as suas entradas e/ou saídas.Existem vários blocos funcionais padrões definidos, tais como AI, AO, CS, DI, DO, PID, etc.A quantidade de blocos em um equipamento depende do fabricante.O resource block descreve as características do equipamento de campo, tais como, nome do equipamento, fabricante, número serial, versões de hardware e software. O transducer block expande a complexidade e as possibilidades de aplicação de um equipamento. Seus dados habilitam parâmetros de entradas e/ou saídas dos blocos funcionais.Eles podem ser usados em calibrações, medidas, posicionamentos, linearizações, etc.

Figura 8 – Exemplo de controle usando blocos funcionais

Componentes adicionais são adicionados ao modelo de blocos:

- Link Objects: que definem os links entre os diferentes blocos funcionais, quer sejam internos ou externos.

- Alert Objects: que permitem o reporte de alarmes e eventos na rede fieldbus.

- Trend Objects; que permitem o trend das informações dos blocos funcionais e análises em alto nível.

- View Objects: que são grupos de parâmetros dos blocos funcionais que podem ser mostrados rapidamente em tarefas de monitoração, configuração, manutenção e controle, etc.São divididas em dinâmicas e estáticas, de acordo com os dados.

O grupo de parâmetros nas Views e nos Trends aceleram o acesso às informações.

Durante o comissionamento, start-up e manutenção, assim como ao executar funções de diagnósticos, um sistema de comunicação aberto deve assegurar que o sistema de controle possa acessar todas as informações de todos os equipamentos de campo e ainda ter o controle total dos mesmos. A DD, Device Description, contém todas as informações que garantem estes requisitos. Ela contém informações necessárias para compreender a informação que vem do equipamento e para mostrá-la convenientemente ao usuário.É escrita usando-se a linguagem DDL(Device Description Language), muito próxima da linguagem C, para gerar um arquivo texto que ao ser convertido pelo Tokenizer(Ferramenta de geração de DDs) pode ser distribuída com os equipamentos.

Figura 9 – Gerando-se a DD

As DDs são usadas em conjunto os capabilities files escritos no formato Common File Format(CFF), onde é definido os recursos dos equipamentos e que estão disponíveis.Isto garante que na condição de offline, o host não utilize recursos que não estarão disponíveis no equipamento.

O System Manegement de cada equipamento tem as seguintes tarefas:

- Sincronização das atividades de dados relevantes no tempo, isto é de acordo com o Schedule de transmissão.

- Processamento cíclico da lista de transmissão(somente o LAS) com o pré-definido Schedule.

Figura 10 – Processamento cíclico dos blocos funcionais

Tarefas adicionais são atribuídas ao System Manegement:

- Atribuição automática de um Link Master a LAS se uma falha ocorrer ao atual LAS.

- Sincronização do clock da aplicação.

- Endereçamento automático de novas estações conectadas.

Figura 10a – Transmissão programada e não-programada.Cada equipamento recebe um Schedule separado, habilitando o System Manegement a saber exatamente qual tarefa deve ser executada, quando deve ser executada e quando deve ser enviado ou recebido dados.

A programação da comunicação bem como a parametrização dos equipamentos devem ser feitas antes do start-up. Basicamente, temos duas fases:Fase de projeto e Fase de configuração dos equipamentos.

Figura 11 – Conexão dos blocos funcionais para um controle em cascata

As DDs de todos os equipamentos envolvidos na rede devem estar disponíveis para a ferramenta de configuração que determinará como as informações segundo as estratégias de controle serão conectadas através das entradas e saídas dos blocos funcionais(os chamados links).Esta tarefa é facilmente executada com as interfaces gráficas de ferramentas avançadas de configuração, por exemplo o Syscon da Smar:

A figura 11 mostra um controle em cascata onde o valor de pressão, por exemplo, vindo de um transmissor de pressão é conectado ao bloco funcional PID.Este bloco pode ser implementado por exemplo, em um posicionador de válvula, que via bloco AO atua no elemento final.

Além da conexão dos blocos funcionais, a ferramenta de configuração também configura as taxas individuais de execução das malhas individuais. Finalmente, o LAS e todos os Link Masters recebem a lista de transmissão segundo o Schedule.A configuração do sistema está completa e o System Management do LAS e os equipamentos podem cuidar do controle em todo sistema.

Figura 12 – Configuração da rede Fieldbus

O Foundation Fieldbus ainda possui o HSE, High Speed Ethernet, onde um Link Device(por exemplo, o DFI302, da Smar) é usado para conectar equipamentos de campo a 31.25 kbit/s a uma rede padrão FF a 100 Mbit/s. É aplicável em redes de alta velocidade com interfaces para sistemas de I/Os, que podem estar conectados a 31.25 kbit/s ou no HSE.

Figura 12a – Utilização do HSE em redes densas e envolvendo subsistemas de I/O.

Depois de termos visto os detalhes dos dois protocolos, veremos a seguir o caso da COCAMAR, que possui os dois protocolos de comunicação em suas plantas.

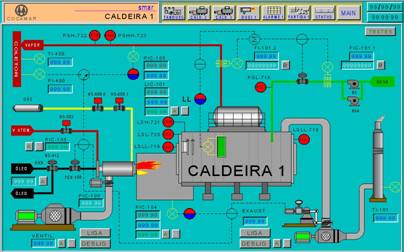

Em 1998 a Smar implantou na COCAMAR um sistema Foundation Fieldbus para a automação de 3 caldeiras óleo, em um investimento de 147 mil reais e em 2000, um sistema para a caldeira bagaço, em um investimento de 73 mil reais.Os projetos foram feitos pelos engenheiros de aplicação Marcus Vinicius Ribeiro e Fabrício Pascon da Smar, assim como todas as configurações dos equipamentos, das redes e sistemas supervisórios. As montagens foram feitas pela COCAMAR e os start-ups pela Smar.

No projeto das caldeiras óleo, o sistema é composto de um microcomputador com múltiplos monitores, duas placas de Supervisão PCI-302(Fieldbus ) e 7 Redes Fieldbus com 30 devices (Transmissores de Pressão- LD302M , Nível-LD302D , Vazão-LD302D, Temperatura-TT302 e Posicionadores de Válvulas/Damper – FY302 ).

Este hardware possibilita a visualização e controle das caldeiras 1, 2 e 3 e, através de uma rede RS232/485 integra-se as mesmas ao Sistema da Caldeira 5.

Para cada caldeira existe um Controlador Lógico Programável LC700, que executa a lógica de intertravamento com segurança.

Em termos de softwares e ferramentas foram utilizados:

- Sistema de Supervisão: AIMAX-WIN

- Configurador Fieldbus: SYSCON, da Smar

- Configurador do Controlador Lógico Programável: CONF700, da Smar.

O Syscon é uma ferramenta universal Foundation Fieldbus, totalmente aberta e que permite a integração de qualquer equipamento Foundation Fieldbus.Foi utilizado para a configuração da rede e dos equipamentos fieldbus, além de toda estratégia de controle.

Em nível de controle, tem-se:

- Controle de Nível a 3 Elementos

- Controle de Combustão e Tiragem

- Controle da Lógica de Intertravamento.

- Controle dos tanques de óleo e aquecimento.

O segundo Sistema é composto de um microcomputador, com uma placas de supervisão PCI-302 (Fieldbus ) e 3 Redes Fieldbus com 15 devices ( Transmissores de Pressão- LD302M , Nível-LD302D , Vazão-LD302D, Temperatura-TT302 e Posicionadores de Válvulas/Damper – FY302 )

Este hardware possibilita a visualização e controle das caldeiras 5 e através de uma rede RS232/485 integra ao Sistema da Caldeira 1,2 e 3.

Para esta caldeira existe um Controlador Lógico Programável LC700, que executa a lógica de intertravamento com segurança.

Em termos de softwares utilizados são os mesmos do primeiro sistema e, em nível de controle, tem-se:

- Controle de Nível a 3 Elementos

- Controle de Combustão e Tiragem

- Controle da Lógica de Intertravamento.

- Controle do Desaerador.

Figura 33 – Sistema de Caldeira Óleo

Figura 34 – Sistema de Caldeira Bagaço

Figura 35 - Arquitetura do Sistema de Utilidades – Plantas Foundation Fieldbus

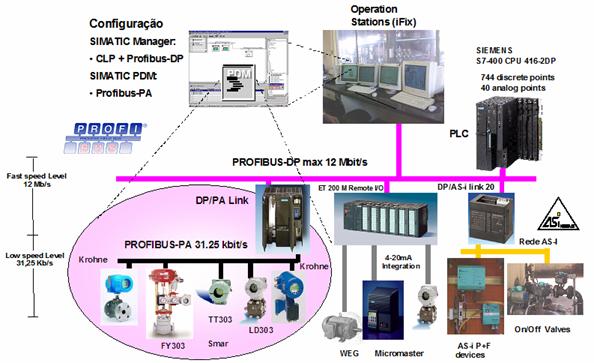

PROFIBUS na prática: COCAMAR

No projeto foi utilizado o protocolo Profibus, assim como o ASI (para acionamentos discretos) e a linha convencional 4-20mA. O total de investimento na planta foi de aproximadamente U$ 1.100.000,00. O custo do projeto para automação foi de U$ 408.000,00 e o valor planejado era U$ 510.000,00. Com a automação da planta em PROFIBUS, houve uma economia de U$ 92.000,00 em relação ao sistema 4 a 20 mA.

O projeto foi uma ação conjunta da área técnica da COCAMAR (José Cândido), a Siemens (Eng. Silvio Bortolini) e a integradora SWH (Eng. Renato Castilho), onde contou com o suporte técnico da Smar na fase de configuração, comissionamento e start-up da rede Profibus PA.E todo o processo de controle de fabricação foi definido pelo Eng.Sidiney Leal, gerente industrial da COCAMAR fábrica de óleos.

O sistema é composto basicamente por um PLC Siemens com 3 segmentos em Profibus DP e interfaces ASI e 4-20mA.São seis segmentos Profibus PA com 155 equipamentos Smar e de outros fabricantes. Foram utilizados transmissores de temperatura TT303, nas áreas de neutralização, lavagem, degomagem, branqueamento e desodorizador; transmissores de pressão diferencial LD303 para o controle de níveis nas áreas de acondicionamento de óleos e vazão de vapor e posicionadores de válvulas FY303 e transmissores de pressão absoluta (LD303), para medição de vácuo.

Todo comissionamento e configuração dos equipamentos Profibus PA foram feitos através do software Simatic PDM. Detalhes da arquitetura podem ser vistos na figura 36.

Figura 36 – Sistema PROFIBUS na COCAMAR

Figura 37 – Equipamentos Smar Serie 303

Além da Smar e Siemens, estão integrados outros fabricantes, onde podê-se comprovar a interoperabilidade do sistema.

Segundo José Cândido, da COCAMAR, a maior economia com os projetos citados, foi no tempo de implantação, espaço físico, treinamento e start-up.Todo o treinamento foi feito durante o start-up, quando os técnicos e instrumentistas acompanharam a configuração e instalação do sistema e equipamentos.Em relação as redes, são fáceis de operar e de fácil manutenção.Além disso, tem todo o suporte a estas redes e fácil acesso aqui no Brasil.

Referências:

- Revista Controle & Instrumentação – Edição nº 70 – Junho de 2002, “Profibus PA – Profile 3.0 – Características de equipamentos de entradas e saídas”, César Cassiolato, Fabrício Pascon, Marco Antonio Graton.

- BERGE, JONAS, “Fieldbus for Process Control:Engineering, Operation, and Maintenance”, ISA.

- Manuais Foundation Fieldbus – Smar.

- Manuais PROFIBUS PA - Smar.

- Material de treinamento Smar Profibus, 2003, César Cassiolato.

- www.smar.com.br

Últimas notícias

-

Nova Smar realiza PATS em Pindamonhangaba/SP

-

Treinamento de instrumentação básica para os novos colaboradores

-

Nova Smar participa da Meorga Frankfurt 2024

-

Nova Smar participou do 28º ARC em Orlando

-

Revista Revide cita Nova Smar em reportagem de Sertãozinho

-

Treinamento Usina Quatá – unidade Macatuba

-

Atualização do computador de vazão na Petrom

-

Treinamento na Usina Zilor Quatá

-

Treinamento na Dacalda Açúcar e Álcool

-

Treinamento System302 CPU800