Introducción al PST – Partial Stroke Test Prueba de Carrera Parcial

|

Celso Nobre Valéria Venturini |

|

En todas nuestras actividades, la seguridad se presenta como uno de los puntos más importantes a considerar. Lo mismo pasa cuando manejamos procesos industriales, principalmente por el hecho de que la automatización es cada vez más intensa en la industria, significando que muchas decisiones y acciones, antes a cargo de seres humanos, son ahora asignadas a equipos y sistemas automáticos.

En todas nuestras actividades, la seguridad se presenta como uno de los puntos más importantes a considerar. Lo mismo pasa cuando manejamos procesos industriales, principalmente por el hecho de que la automatización es cada vez más intensa en la industria, significando que muchas decisiones y acciones, antes a cargo de seres humanos, son ahora asignadas a equipos y sistemas automáticos.

¿Como estar seguro de que los sistemas de seguridad van a funcionar cuando sean requeridos? ¿Podremos confiar en el buen desempeño de los equipos de emergencia cuando ocurre un evento inesperado?

Normas, procedimientos recomendados, artículos y una infinidad de información y conocimientos se han generado a lo largo del tiempo, no solo para identificar los equipos críticos en caso de emergencia, sino también para aumentar la confiabilidad y la integridad de su desempeño en el momento más necesario.

Cuando se trata de válvulas de bloqueo o válvulas de sistemas de seguridad, lo ideal seria probarlas ocasionalmente para confirmar si funcionan correctamente. Estas válvulas, generalmente, llevan mucho tiempo, a veces años, para activarse. Como suelen exponerse al aire libre o en ambientes agresivos y corrosivos, normalmente se degradan a causa de sus materiales o los conceptos de su proyecto. ¿Como saber si las válvulas van a funcionar cuando sean requeridas? Anteriormente, se probaban todas las válvulas durante los paros de los procesos, para mantenimiento, nuevas instalaciones y mejorías de los procesos. Durante estos paros, se activaba la válvula, abriéndola y cerrándola totalmente, permitiendo verificar los siguientes puntos:

- Posible trabamiento del vástago;

- Escapes de aire de alimentación del actuador;

- Cierre cuando la válvula está totalmente cerrada;

- Integridad del conjunto válvula/actuador;

- Integridad de la señalización de los paneles de control, etc.

Este tipo de prueba se llama Prueba de Carrera Completa o Full Stroke Test – FST.

Como las industrias no pueden parar con frecuencia por razones de productividad y lucratividad, tales pruebas podrían tardar meses o años en ser realizados.

De otra forma, cuando se observaba que la válvula no funcionaba correctamente, era necesario simular un paro de emergencia o hacerse desvíos del flujo normal del proceso, conocidos como bypass, para ejecutar el FST.

Estas pruebas o maniobras eran muy costosas, no solo por el paro de la planta sino también de los equipos adicionales necesarios a la ejecución de las pruebas. Normalmente los equipos adicionales son válvulas de bloqueo de accionamiento manual, tuberías de desvíos, válvulas solenoides, dispositivos mecánicos de fin de curso, sin olvidar la logística y el número de profesionales involucrados en la actividad, además de los posibles lucros cesantes de la empresa.

Lo más recomendable sería realizar estas pruebas con mayor frecuencia y por programación. Sería ideal tener parámetros que nos indicaran el nivel de degradación de la válvula y permitieran practicar el mantenimiento preventivo, antes que ocurriera una emergencia. Y que los costos involucrados fueran menores.

Una solución más simple, barata y confiable es adquirir la Prueba de Carrera Parcial o PST – Partial Stroke Test. El PST es simplemente mover el vástago de la válvula parcialmente y medir los empujes necesarios para ese movimiento. También se puede medir la velocidad de respuesta de la válvula. Así mismo verificar si la válvula no está trabada o el actuador neumático se presuriza adecuadamente, sin necesitad de ir a campo donde se encuentra instalada.

Según el Manual de Datos de Confiabilidad en Instalaciones Costa Afuera editado por OREDA (Offshore Reliability Data), el PST puede detectar 70% de los problemas de válvulas que ocurren más frecuentemente. Sin embargo, si se necesita saber, por ejemplo, si la válvula sella herméticamente cuando está totalmente cerrada, hay que ejecutar la Prueba de Carrera Total.

¿Cual debe ser el tamaño de la carrera parcial? Esto depende del proceso, es decir, un curso que no causa disturbios en la planta o provoca oscilaciones “tolerables” al proceso. En muchos casos, 15% de variación en la apertura de la válvula permite identificar los problemas.

Sin embargo el PST automático y a los costos razonables solo fue posible con el desarrollo del Posicionador Inteligente para Válvulas y una amplia lista de parámetros existentes para generar una excelente gama de “diagnósticos”.

La más reciente familia de Posicionadores Inteligentes para Válvulas marca SMAR, el FY400, ya incorpora el PST en su firmware, es decir, ya es integrado de fábrica, sin costo adicional, con los parametros PST disponibles para configurarse por el usuario.

Además, El FY400 se desarrolló en EDDL (Electronic Device Description Language) que cumple con las normas del Grupo FDT (Field Device Tool). Los llamados DTMs (Device Type Manager) drivers para configuración y visualización en estaciones computarizadas con la aplicación FDT están disponibles en la página de SMAR en Internet, para su descarga sin ningún costo. Como consecuencia de los excelentes resultados del PST para el FY400, SMAR acaba de desarrollar esa característica para el FY303 de Posicionadores Inteligentes para Válvulas con el protocolo de comunicación Profibus. Sin costo adicional. Y, de igual manera, desarrolló los DTMs para el FY303, también disponibles sin costo alguno en la página de SMAR de Internet.

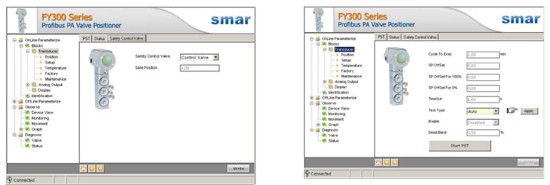

A continuación, algunos ejemplos de las pantallas del DTM que ilustran características del PST incorporadas al FY303.

Pantallas del DTM del FY303

Através de las pantallas del DTM es posible configurar no solo el valor de la carrera parcial, sino también la frecuencia en que El PST es ejecutado automáticamente, es decir, sin interferencia del operador o profesional de instrumentación. El PST de los Posicionadores Inteligentes para Válvula SMAR puede ejecutarse en intervalos que varían entre 4 minutos hasta 1 año (8760 h).

Además, el PST puede ejecutarse a partir del gerenciador de activos SMAR, el AssetView. Los datos resultantes de la prueba se pueden ver en varias pantallas de presentación y monitoreo del AssetView.

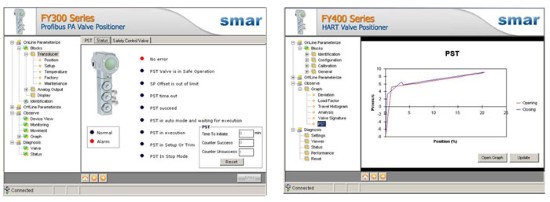

El método utilizado por los Posicionadores Inteligentes SMAR FY303 y FY400 para ejecutar el PST es conocido como método de Rampa Dinámica. El posicionador genera automáticamente una variación en rampa de la señal de Set Point en la banda determinada por el usuario (Off Set). La válvula se mueve en respuesta a la variación del Set Point, mientras el posicionador mide la posición de la válvula a través del sensor de posición sin ningún contacto mecánico, basado en el sensor de Efecto Hall. Al mismo tiempo, el posicionador mide la presión aplicada necesaria para mover el vástago de la válvula. Después de llegar al punto máximo del Off Set, el posicionador invierte la rampa para que la válvula regrese a la posición original. De igual modo, durante la inversión, el posicionador mide la posición de la válvula y su respectiva presión de accionamiento. Al final de la prueba, el FY calcula e indica el “factor de carga” (load factor) de la válvula, es decir, el valor de presión necesario para mover el vástago. Y también el gráfico resultante de la prueba.

Las figuras siguientes ejemplifican el resultado del PST en el FY303 y el FY400 según el protocolo FTD/DTM. Las siguientes pantallas son similares a las del AssetView de SMAR.

Pantallas de Resultados del PST

Al considerar el creciente interés en Sistemas Instrumentados de Seguridad (SIS), el PST ya es conocido e influye en los cálculos referentes al índice de Probabilidad de Falla Bajo Demanda (PFD) - Probability of Failure on Demand, que se usa para determinar el nivel de Integridad Segura (SIL), Safety Integrity Level. Ahora la pregunta es, qué influencia tendrán estas medidas en la reducción de los gastos pagados a las compañías de seguros para cubrir cualquier accidente.

Referencias:

- Manual del FY303 – Nova Smar S/A.

- Manual del FY400 – Nova Smar S/A.

- Cassiolato, César – Material de Entrenamiento Profibus 2008/2009

- Summers, Angela – Prueba de Carrera Parcial de válvulas de bloqueo – Control Engineering Nov. 2000

- OREDA – Offshore Reliability Data Handbook – 4th Edición