Gerenciamento de Ativos e Auto-diagnose

Tecnologia para facilitar a vida do usuário, reduzir custos operacionais e de manutenção, além de contribuir para a melhoria contínua de processos industriais auto-sustentáveis.

Introdução

Nos últimos anos temos acompanhado que os mercados de instrumentação e automação vêm demandando equipamentos de campo (transmissores de pressão e temperatura, conversores, posicionador, atuadores, etc.) com alta performance, confiabilidade, disponibilidade, recursividade,etc, com a intenção de minimizar consumos, reduzir a variabilidade dos processos, proporcionar a redução de custos operacionais e de manutenção, assim como garantir a otimização e melhoria continua dos processos. Isso resulta em fortes aliados, na busca por indústrias mais auto-sustentáveis.

Por outro lado, os microprocessadores estão se tornando mais poderosos e mais baratos e, os fornecedores na instrumentação vem respondendo às demandas dos usuários por mais e melhores informações em seus processos. Quanto mais informação, melhor uma planta pode ser operada e sendo assim, mais produtos pode gerar e mais lucrativa pode ser. A informação digital permite que uma sistema colete informações dos mais diversos tipos e finalidades de uma planta, como ninguém jamais imaginou e neste sentido, com o advento da tecnologia Filedbus (HART, Profibus, Foundation Fieldbus), pode-se transformar preciosos bits e bytes em um relacionamento lucrativo e obter também um ganho qualitativo do sistema como um todo.

A tecnologia Fieldbus é rica no fornecimento de informação, não somente pertinente ao processo, mas em especial dos equipamentos de campo. Desta forma, condições de auto-diagnoses podem poupar custos operacionais e de manutenção, principalmente em áreas classificadas (perigosas) ou mesmo em áreas de difícil acesso. Da própria sala de controle pode-se ter uma visão geral do sistema e ainda com ferramentas baseadas em Internet, a qualquer hora e de qualquer lugar. Através de um gerenciamento destas informações vindas do campo, pode-se selecionar convenientemente os dados para se atingir os objetivos de produção, direcionando as informações às pessoas e/ou departamentos corretos e agindo de maneira a melhorar os processos.

É claro que em termos automação industrial sustentável, a escolha correta de tecnologias de controle e manutenção de plantas por si só, já é base para traçar ações iniciais eficazes em busca de processos mais sustentáveis. Entre outras ações podemos destacar aquelas que são complementares e tão ou mais importantes quanto:

- Implantação de tecnologias colaborativas.

- Estabelecimento de governança para alinhamento interno.

- Conscientização de visão holística - recursos, fabricação e vendas.

- Identificação de fatores impactantes chaves – ambiental, social, etc.

- Alinhamento de estratégias externas.

- Criação de um plano de ações.

- Acompanhamento através de parâmetros e métricas de processos.

Basicamente existem quatro grandes grupos de profissionais em uma planta que precisam ter acesso à informação, diretamente relacionados ao processo de produção e cada grupo vê o processo conforme sua perspectiva:

- Manutenção: sempre estão preocupados com o processo no sentido de como está trabalhando o processo produtivo e se é necessária manutenção em algum equipamento;

- Produção: preocupados com o rendimento, matéria-prima e os estoques.

- Controle de qualidade: preocupados com a qualidade do que está sendo produzido e com a percentagem de produtos rejeitados;

- Gerenciamento: sempre atentos à demanda do mercado e procurando maximizar as margens de lucro via processos produtivos e atualmente, guiados por premissas de criação de processos sustentáveis.

Exemplifica-se a seguir, equipamentos de campo e o que eles têm a colaborar com esta nova perspectiva operacional no gerenciamento de informações de uma planta, com a disponibilidade de auto-diagnoses, facilitando a operação e manutenção e muito mais.

Adequando-se ao novo cenário

Atualmente, 60% das manutenções efetuadas têm caráter corretivo, 33% caráter preventivo, 6% caráter preditivo e somente 1 %, caráter proativo. E ainda, em mais de 60% das idas ao campo não se consegue detectar problemas nos equipamentos. Porém, atualmente este cenário vem se alterando graças à utilização de auto-diagnoses nos equipamentos de campo combinados com as ferramentas de gerenciamento(Asset Managment). A tendência é que a percentagem de manutenção preditiva e proativa tenha um aumento significativo nos próximos anos e que as idas ao campo só serão feitas na real necessidade.

Uma vez que se tem a disponibilidade de recursos de diagnósticos e ferramentas adequadas, é de extrema importância que o usuário crie a cultura de administrar estas informações, começando pela coleta de informações durante a fase de comissionamento dos equipamentos e startup dos processos, onde criará sua base de dados de referência que deve ser comparada periodicamente com os dados correntes. Neste processo inicial, por exemplo, é que se busca otimizar as sintonias das malhas de acordo com a otimização dos processos. Aqui se encaixam os gráficos e trends. Através do monitoramento on-line dos diagnósticos, o usuário poderá detectar facilmente a condição de status dos equipamentos de campo. Independente das ferramentas, os equipamentos executam análises de suas condições de operação e determinam potenciais de condições de falhas, disponibilizando sempre estas informações aos usuários. É claro que o uso destes recursos dos equipamentos combinados com a comunicação digital em protocolo aberto e softwares de gerenciamento(Asset Management) permite ao usuário diagnósticos remotos que extrapolam as gerações de alarmes e permitem a manutenção preventiva, preditiva e proativa. Tudo isto contribuindo para a diminuição de paradas não programadas e aumentando sensivelmente a confiabilidade e disponibilidade da planta.

O objetivo é tornar a manutenção mais fácil, mais prática e menos custosa, garantindo a funcionalidade operacional e contínua dos equipamentos em um nível de desempenho aceitável no controle de processo , minimizando os esforços e adaptando o sistema para uma expansão operacional confiável e segura. Vale lembrar ainda que muitos dos problemas e questões de performance às vezes estão relacionados às péssimas condições de instalação e critérios de manutenção, que com certeza merecem um outro foco e artigo dedicado.

Auto-Diagnósticos

Normalmente, os recursos de diagnósticos estão associados ao hardware dos equipamentos e ao tratamento pelos softwares que gerenciam as informações disponibilizando-as ao usuário.

O objetivo principal para o usuário é a redução do tempo de parada quando esta for exigida em uma condição extrema de falha ou antecipadamente prever o melhor momento da mesma, causando o menor impacto ao processo e a um custo efetivo interessante.

Em outras palavras, é com o recurso de diagnoses que os equipamentos vão ajudar o usuário a isolar as fontes de problemas.

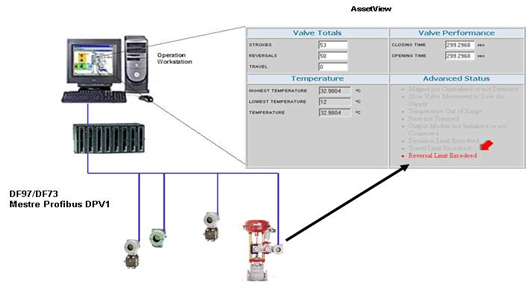

Figura 1 – Tela de diagnósticos de um Posicionador de Válvulas

Observa-se na figura 1, onde se destaca a indicação de violação do número de reversões de um posicionador, o que pode caracterizar uma má sintonia de malha, por exemplo. Além disso, uma má sintonia de malha implica em movimentar desnecessariamente uma válvula, facilitando o seu desgaste, aumentando o consumo de ar e a variabilidade do processo. Aqui já temos um claro indício de que com um simples auto-diagnóstico no posicionador poderíamos maximizar o tempo entre manutenções, além de termos uma economia com o consumo de ar e consumo de insumos pela minimização da variabilidade do processo. É o sistema de manutenção monitorando a análise de auto-diagnose do posicionador, avisando automaticamente ao usuário quando fazer a manutenção em determinado equipamento ou que algo no processo não está adequado.

Auto-Diagnósticos em Posicionadores

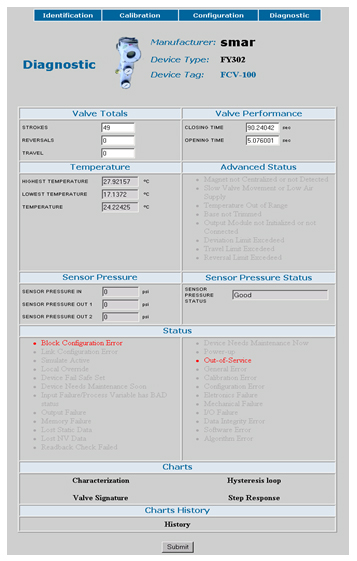

Veremos a seguir na figura 2, os recursos de auto-diagnose disponíveis em um posicionador fieldbus desenvolvido com tecnologia aberta. Existem alguns parâmetros no bloco transdutor do posicionador que podem ser usados na manutenção preditiva e proativa.

Figura 2 – Recursos de auto-diagnósticos do Posicionador

Alguns deles podem ser lidos on-line, enquanto outros parâmetros exigem que o processo pare ou que o controle da planta esteja configurado como manual.É possível detectar degradações no desempenho comparando-se os parâmetros atuais com os valores padrões e então agendar uma manutenção preditiva e proativa.

Valve Totals

- STROKES: indica o número de vezes que a válvula abre e fecha totalmente.É o indício de que os batentes precisam de reparos.

- REVERSALS: indica o número de vezes que a válvula muda de direção de acordo com o movimento. O número de reversos é incrementado quando a válvula muda de direção e o número de movimentos excede a zona morta. Já vimos anteriormente sua importância.

- TRAVEL (hodômetro): indica o número equivalente de deslocamentos totais. O hodômetro é incrementado quando o número de mudanças excede o valor da zona morta. É usado para indicar que o diafragma precisa ser substituído e o atuador/válvula revisados.

Valve Performance

- CLOSING TIME: indica o tempo (em segundos) que a válvula leva para ir de totalmente aberta para totalmente fechada.

- OPENING TIME: indica o tempo (em segundos) que a válvula leva para ir de totalmente fechada para totalmente aberta.

- Estes tempos são usados para indicar um problema com o atuador ou posicionador, rompimento do diafragma e problemas com o sistema de ar, assim como agarramentos e stress mecânicos.

Temperature

- HIGHEST TEMPERATURE: indica o maior valor da temperatura medida pelo sensor de temperatura do posicionador.

- LOWEST TEMPERATURE: indica o menor valor da temperatura medida pelo sensor de temperatura do posicionador.

- TEMPERATURE: indica o valor da temperatura medida pelo sensor de temperatura do posicionador.

- Estes parâmetros poupam que o equipamento trabalhe fora dos limites industriais, alertando o usuário.

Advanced Status

- Indica o estado do diagnóstico contínuo, incluindo as condições do módulo mecânico:

- REVERSAL LIMIT EXCEEDED: este alarme indica o limite de reversos configurado.

- TRAVEL LIMIT EXCEEDED: este alarme indica o limite do hodômetro configurado.

- DEVIATION LIMIT EXCEEDED: este alarme indica o limite do desvio configurado.

- MODULE PARAMETERS NOT INITIALIZED: alarme automático: parâmetros do módulo mecânico não foram inicializados.

- MODULE NOT CONNECTED TO THE CIRCUIT: alarme automático: módulo mecânico não está conectado ao circuito eletrônico.

- TEMPERATURE OUT OF RANGE: alarme automático: temperatura fora da faixa operacional.

- SLOW VALVE MOVEMENT OR LOW AIR SUPPLY: alarme automático: movimento lento de válvula ou baixa pressão da fonte de ar.

- MAGNET NOT DETECTED: alarme automático: o ímã não foi detectado.

- BASE NOT TRIMMED: alarme automático: a base não está ajustada.

- O campo em destaque indica a condição atual do diagnóstico.

Sensor Pressure

- SENSOR PRESSURE IN: indica a leitura do sensor de pressão da entrada.

- SENSOR PRESSURE OUT1: indica a leitura do sensor de pressão da saída 1.

- SENSOR PRESSURE OUT2: indica a leitura do sensor de pressão da saída 2.

Sensor Pressure Status

- SENSOR PRESSURE STATUS: indica o estado do sensor de pressão da entrada.

Com os sensores de pressão podemos analisar as condições de posicionamento versus pressão de ar, criando condições de identificação de agarramentos, stress e desgastes, determinando antecipadamente uma parada não programada para manutenção do conjunto válvula/atuador ou sistema de ar.

Status

- Mostra o diagnóstico contínuo do estado do equipamento, incluindo a condição do bloco funcional, do módulo eletrônico e do módulo mecânico. Todos os alarmes são automáticos, ou seja, o equipamento irá notificar o usuário mesmo que o alarme não tenha sido configurado.

- BLOCK CONFIGURATION ERROR: indica erro nos componentes de hardware e software associados ao bloco.

- LINK CONFIGURATION ERROR: indica erro na configuração do link.

- SIMULATE ACTIVE: indica que o equipamento está no modo de simulação.

- LOCAL OVERRIDE: indica que o equipamento está sendo operado manualmente.

- DEVICE FAULT STATE SET: indica que o equipamento está em condição de falha.

- DEVICE NEEDS MAINTENANCE SOON: o diagnóstico interno da configuração do usuário ou a avaliação interna do equipamento detectou que o equipamento precisará de manutenção em breve.

- INPUT FAILURE/PROCESS VARIABLE HAS BAD STATUS: a condição da variável de processo é BAD.

- OUTPUT FAILURE: indica uma falha na saída que pode ter sido causada pelo módulo eletrônico ou mecânico.

- MEMORY FAILURE: indica uma falha eletrônica, dependendo do processo de avaliação interna. Por exemplo, um checksum errado foi detectado na memória principal.

- LOST STATIC DATA: indica que o equipamento perdeu dados da memória flash ou EEPROM.

- LOST NV DATA: indica que o equipamento perdeu dados da memória RAM.

- READBACK CHECK FAILED: indica uma discrepância na leitura do valor de retorno, isto é, entre o setpoint e a posição real da válvula. Pode ter sido causada por uma falha de hardware ou mesmo de emperramento ou falta de ar no atuador ou posicionador.

- DEVICE NEEDS MAINTENANCE NOW: o diagnóstico interno da configuração do usuário ou a avaliação interna do equipamento detectou que o equipamento precisa de manutenção.

- POWER UP: indica que o equipamento finalizou o procedimento inicial de operação.

- OUT-OF-SERVICE: indica que o bloco funcional está fora de serviço.

- GENERAL ERROR: um erro ocorreu e não pode ser classificado como um dos erros abaixo.

- CALIBRATION ERROR: um erro ocorreu durante a calibração do equipamento ou um erro de calibração foi detectado durante a operação do equipamento.

- CONFIGURATION ERROR: um erro ocorreu durante a configuração do equipamento ou um erro de configuração foi detectado durante a operação do equipamento.

- ELECTRONIC FAILURE: um componente eletrônico falhou.

- MECHANICAL FAILURE: um componente mecânico falhou.

- I/O FAILURE: uma falha de E/S ocorreu.

- DATA INTEGRITY ERROR: indica que dados armazenados no sistema podem não ser mais válidos porque a somatória dos dados feita na memória RAM falhou ao ser comparada com os dados da memória não volátil.

- SOFTWARE ERROR: o software detectou um erro que pode ter sido causado por um desvio para uma rotina errada, uma interrupção, um ponteiro perdido, etc.

- ALGORITHM ERROR: o algoritmo usado no bloco transdutor gerou um erro. Por exemplo, pode ter sido causado por excesso de dados.

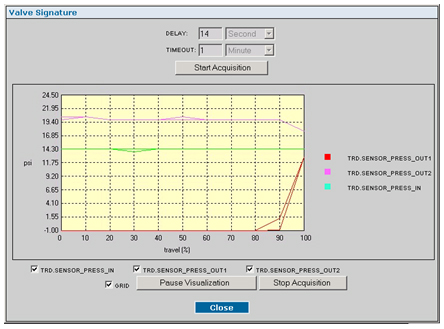

Note que alguns diagnósticos são úteis também aos fabricantes dos equipamentos, como uma maneira de identificar itens com maior incidência de falhas e com isto pode-se continuamente melhorar a qualidade de componentes utilizados e a confiabilidade dos equipamentos.Note ainda pela figura 3 que vários recursos gráficos ficam facilitados pelos auto-diagnósticos, como por exemplo a assinatura da válvula.Este gráfico mostra o comportamento da posição em relação a pressão de saída. O usuário pode analisar o comportamento de resposta da válvula de acordo com a pressão do ar. Por exemplo, o usuário pode salvar o gráfico durante a instalação ou o comissionamento e depois comparar o gráfico atual com o que foi salvo anteriormente. É possível verificar se será preciso mais pressão para alcançar a mesma posição, e neste caso pode significar que existe um emperramento ou desgaste da válvula.

Figura 3 – Assinatura da válvula

Manutenção em Posicionadores e Válvulas

O estado dos posicionadores e das válvulas devem ser periodicamente acompanhados através dos diagnósticos visando a manutenção preditiva e proativa. Este acompanhamento periódico promove a redução dos custos de manutenção, uma vez que a manutenção passa a focalizar somente os equipamentos que realmente necessitam de manutenção, possibilitando um melhor planejamento e menor tempo de parada para a planta(downtime). Entende-se por melhor planejamento, atividades relacionadas com a aquisição de peças de reposição, uma vez que em casos não incomuns, podem chegar a um prazo de entrega de dezenas de meses.

Com o processo configurado em manual ou off-line, é possível monitorar e testar o desempenho para avaliar a condição geral de operação dos posicionadores e válvulas. O serviço e a calibração dos posicionadores são executados com o objetivo de assegurar a precisão do controle e o melhor desempenho possível das válvulas.

Estes procedimentos são executados normalmente durante as paradas do processo ou em modo Manual, não sendo necessário retirar as válvulas do processo. Os serviços recomendados pelo resultado das análises são relatados imediatamente após os testes, e todos os resultados podem ser arquivados na base de dados da manutenção. Por exemplo, através destas análises é possível concluir que uma válvula está emperrada ou que necessita de engraxamento.

Com a análise dos testes, é possível criar uma referência de tempo entre as calibrações ou entre a manutenção dos posicionadores, dos atuadores e das válvulas.Nos posicionadores, os testes podem indicar a necessidade de ajuste de ganho, limpeza de restrições de ar, melhoria do sistema de ar e ajuste de sintonia.

O critério de periodicidade e toda sistemática de análise são fundamentais nesta etapa de conhecimento das informações, para que a manutenção preditiva possa aproveitar todas as informações armazenadas.

Após a calibração, é necessário checar a assinatura da válvula e avaliar a resposta dinâmica. Caso o resultado não seja satisfatório, será preciso analisar as condições válvula/atuador e atuador/ posicionador para obter a melhor parametrização.Se as válvulas de controle testadas continuam apresentando problemas no controle, o dimensionamento das válvulas também deverá ser analisado. O dimensionamento estará baseado nas condições mínimas, médias e extremas do processo. Esta etapa deve ser acompanhada por um engenheiro de aplicação ou um técnico especializado.

A grande vantagem da tecnologia digital é o tratamento das informações qualitativas, não só dos valores de processo, aliado à monitoração on-line das condições de operação de válvulas de controle e à análise on-line de curvas de desempenho e desvios.

A tecnologia de ponta utilizada no posicionador permite executar poderosos algoritmos de diagnósticos internamente e oferecer recursos poderosos na análise preditiva e proativa de problemas.

O posicionador possui recursos de caracterização (tabelas; curvas QO (Quick Open) e EP (Equal Percentage), monitoração da pressão de entrada e saída, monitoração da temperatura, controle de milhagem, strokes, movimentos reversos, sinais de entrada, setpoint, desvios, etc.É possível realizar diagnósticos on-line com segurança, sem interromper o processo. É possível configurar os limites de milhagem (hodômetro), strokes, reversals e alertas em geral. Através destes recursos o usuário pode acompanhar qualquer tendência a defeitos , e evitar problemas no processo antecipadamente. As informações são coletadas e armazenadas em históricos para uma configuração específica, facilitando o planejamento e as ações de manutenção.

É recomendado realizar os gráficos antes e depois de uma manutenção, para registrar os estados do posicionador, da válvula e do atuador no banco de dados. A base de dados será estudada posteriormente para auxiliar na decisão do período de tempo necessário entre a realização de manutenções, espaçando ao máximo o intervalo de tempo entre duas manutenções seguidas e a parada do equipamento. Através dos diagnósticos, os responsáveis pela planta executam a manutenção proativa com base na informação em tempo real, antes mesmo que o problema aconteça, sem ter que esperar por uma parada programada, evitando e reduzindo o tempo ocioso da planta. A manutenção proativa no posicionador é realizada configurando-se alguns alarmes, por exemplo, Reversal, Deviation e Travel.

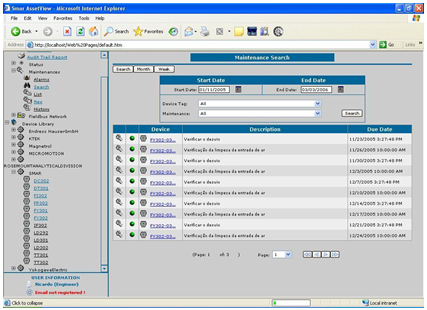

Figura 4 – Notificação das manutenções necessárias

Figura 4 - Notificação das manutenções necessárias

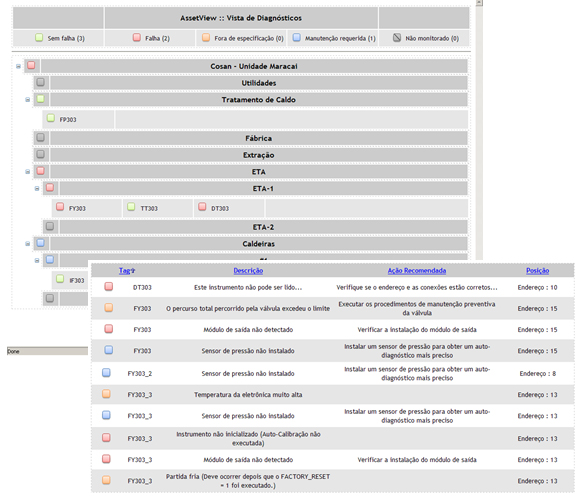

Figura 5 -Lista dos eventos de diagnósticos e ações recomendadas

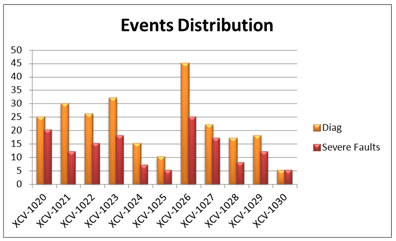

Figura 6 – Análise da distribuição de Ocorrências em Campo

Quais são os novos paradigmas para o gerenciamento de ativos?

São os que tiram vantagens dos modernos recursos de rede e arquitetura de software, como interface OPC, Microsoft services, acesso via WEB, FDT/DTMs e onde estas ferramentas oferecem ao usuário ampla visibilidade da planta, a qualquer hora, em qualquer lugar, seja através de um PC, PDA ou telefone celular (WAP, SMS). Hoje é comum encontrarmos ferramentas no mercado que utilizam o próprio WEB Browser como plataforma para as interfaces gráficas com o usuário. Um exemplo é o AssetView da SMAR. Sendo um recurso nativo da maioria dos sistemas operacionais mais usados (Windows, Linux, Solaris, QNX etc), o uso de WEB Browsers simplifica o treinamento e manutenção do próprio sistema, além de eliminar a tradicional atualização dos clientes.

É fundamental que o sistema utilize tecnologias abertas garantindo a interoperabilidade.

Quais os benefícios do gerenciamento de ativos?

Os benefícios são amplos, onde podemos citar:

- redução dos tempos de parada(downtime) e conseqüentemente redução de custos com a parada planejada.

- a escolha do melhor momento de parada para uma manutenção.

- a manutenção no equipamento que realmente tem um problema. Hoje mais de 60% das idas ao campo não indicam que realmente um equipamento tem problema.Com o gerenciamento economiza-se principalmente com as idas à áreas perigosasque por sua vez, diminuem-se os custos financeiros e humanos envolvidos em atividades perigosas ou insalubres.

- melhoria nos processos industriais garantindo-se o perfeito funcionamento e reduzindo-se a variabilidade dos processos, com a conseqüente redução de matérias-primas, redução de custos e aumento da qualidade final dos produtos.

- Criação da ferramenta base para a implantação e manutenção de processos produtivos sustentáveis.

Conclusão

As pessoas já têm recebido a mensagem de que a sustentabilidade é importante. As agências regulamentadores vêm fazendo o seu papel atráves de diretivas, padrões e outros mecanismos, que não devem ser relegados a um monte de papéis. Muito pelo contrário, a adoção dessas normas e padrões fortalecem a cadeia de valor de todo um setor industrial. O desafio atual é torná-la operacional e esse é o papel das empresas fornecedoras de tecnologia de automação.

Isso se evidencia através deste artigo, com o avanço dos equipamentos de campo aliado aos benefícios das tecnologias abertas no sentido de facilitar o dia-a-dia do usuário, disponibilizando informações que podem ser usadas para prognosticar falhas e problemas, além de proporcionar condições para redução de custos operacionais e de manutenção, assim como a redução de insumos com a otimização contínua dos processos e a redução da variabilidade dos mesmos. Os auto-diagnósticos são os pontos-chave para a manutenção preditiva e proativa.

É importante a adoção de soluções abertas como HART, Foundation Fieldbus e Profibus, onde os benefícios da tecnologia digital são decisivas e garantem condições de intercambiabilidade, interoperabilidade, integração com sistemas convencionais e futuras expansões, protegendo investimentos, criando sistemas com ciclo de vida maior. Em termos de ferramentas de gerenciamento, as baseadas em Internet são as mais indicadas, já que garantem a informação a qualquer hora e em qualquer lugar, além de poder alimentar um banco de dados único, que permitirá a análise estatística das ocorrências no chão de fábrica.

Um sistema de manutenção deve ter recursos que permitam ao usuário identificar ou prognosticar facilmente e rapidamente qualquer mau funcionamento de sua planta. Neste sentido, deve ter tecnicamente facilidades de gerações de dados estatísticos, levantamento de históricos, gerações de relatórios, e permitir fácil acesso de qualquer lugar, mesmo fora da planta.

Autor

- César Cassiolato

Referências

- “Diagnósticos e manutenção em Fieldbus via WEB”, César Cassiolato, Edson Emboaba, Fabrício Pascon e Marco Aurélio Pagnano, Controle e Instrumentação, Julho de 2002.

- Manual do AssetView: Software de Gerenciamento de Ativos da Nova Smar S/A.