Profibus - EDDL, FDT/DTMs, FDI e Gerenciamento de Ativos

Introdução

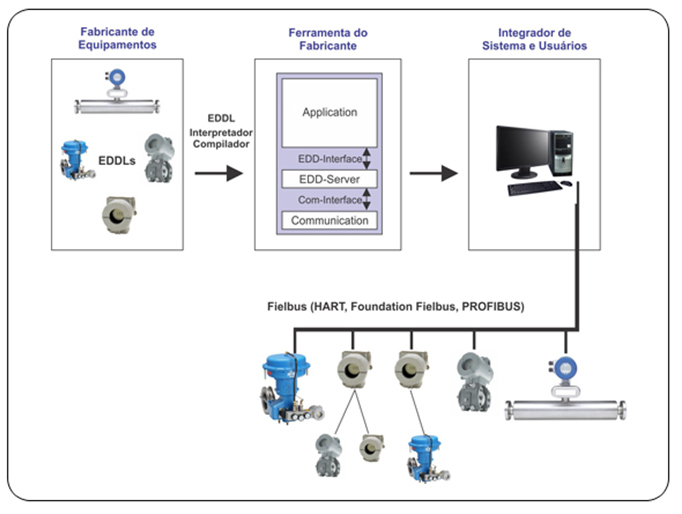

Quando falamos em protocolos digitais abertos, um dos tópicos mais importantes para o sucesso do interfaceamento entre os equipamentos de campo e os sistemas são os arquivos que irão traduzir as características dos dispositivos e facilitar a visualização, configuração, operação e manutenção para os usuários.

Em 2004 a EDDL, Electronic Device Description Language, que inicialmente vinha sendo o padrão adotado pelo Profibus, foi determinada pela IEC como o padrão internacional para descrição de dispositivos, a chamada IEC 61408-2. Com isto a EDDL pode ser usada para descrever equipamentos HART, Foundation Fieldbus e Profibus.

A tecnologia FDT/DTM surgiu de um grupo de fornecedores de sistemas que se uniram para criar uma arquitetura aberta em relação a equipamentos de campo. Ela é orientada ao sistema de software, e baseada em componentes de software.

Basicamente, a arquitetura divide o sistema em três domínios: o domínio da ferramenta de engenharia, o domínio da Field Device Tool (FDT) e o domínio dos equipamentos de campo suportados por Device Type Managers (DTM).

A FDI, Field Device Integration, é a convergência dos conceitos da EDDL e do FDT/DTM. É a proposta de alcançar a máxima interoperabilidade entre sistemas, equipamentos e protocolos de comunicação a partir da integração de padrões abertos existentes.

E quem ganhou foi o usuário, com maior liberdade de escolha, onde no mercado existirá à sua disposição uma vasta gama de equipamentos e soluções de diversos fabricantes interoperáveis e intercambiáveis.

Os fornecedores de sistemas e equipamentos também são beneficiados pela concorrência mais justa, uma vez que seus sistemas podem suportar equipamentos da concorrência e por outro lado, seus equipamentos de campo podem ser utilizados em sistemas de diferentes fabricantes, ampliando assim a aplicabilidade e, portanto, o seu mercado de forma geral.

Mas afinal, o que é a EDDL?

A EDDL é uma linguagem baseada em texto, muito parecida com a linguagem C em termos de estruturação, que descreve as características de comunicação digital dos parâmetros dos equipamentos e dispositivos de campo. É utilizada para facilitar a informação e condições de status, diagnósticos e configuração.Sua base é a DDL(Device Description Language utilizada pela HART desde 1992) onde foram acrescidos comandos visuais, principalmente relativos a parte gráfica e imagens e que visam uma melhor interface aos usuários em termos de configuração, calibração e manutenção.Alguns equipamentos, como por exemplo, os posicionadores possuem várias informações que podem ser gráficas, tais como curvas de tendências, assinaturas de válvulas,etc, que agora poderão ser desenvolvidas com mais facilmente e com mais recursividades.

Além disso, a EDDL permite que os fabricantes de Sistemas possam criar um ambiente único e integrado, suportando qualquer equipamento, de qualquer fornecedor e de diferentes protocolos, sem a necessidade de drivers ou arquivos customizados e, aqui está a grande vantagem para o usuário que poderá trabalhar em um ambiente simples, sem a necessidade de treinamentos específicos para cada tipo de protocolo ou ferramenta.

Figura 1 – Integração da EDDL em um sistema Fieldbus

Uma visão geral da EDDL

A EDDL possui algumas construções básicas onde podemos citar: arrays, blocks, collections, commands, domains, item arrays, menus, methods, programs, records, refresh relations, response codes, unit relations, variable lists, variables, write as one relations.

Vamos a seguir dar alguns exemplos.

1) Variable

VARIABLE trd1_self_calibration_cmd

{

LABEL [trans_act_self_calibration_cmd];

HELP [trans_act_self_calibration_cmd_help];

CLASS CONTAINED;

TYPE ENUMERATED (1)

{

DEFAULT_VALUE 0;

{ 0, "No reaction of the field device" },

{ 2, "Start self calibration / Initialization"},

{ 7, "Reset total valve travel"},

{255, "Abort current calibration-procedure"}

}

HANDLING READ & WRITE;

}

Note que na estrutura da variável existem algumas informações que não serão vistas pelo usuário e sim serão interpretadas pela ferramenta de configuração.Toda variável possui os campos de LABEL e HELP que trarão informações sobre o parâmetro, possui uma CLASSE, onde o parâmetro pode ser de uso geral, de entrada, saída, diagnóstico, etc; possui um TYPE, que pode ser inteiro, float, enumerated, string, etc; e a forma de acesso permitida, escrita ou leitura ou ambos(HANDLING).

2) Métodos

METHOD method_lower

{

LABEL [smar_cal_point_lo];

HELP " Testing.. ";

DEFINITION

{

char flagtest1;

int CalControl;

float trim_point, var_feedback;

int rc,result;

flagtest1 = 0;

trim_point = 0.0;

/* display a message that requires user acknowledgment */

rc = ACKNOWLEDGE("WARNING: Control loop should be in manual !");

if (rc==0)

{

fassign(trd1_cal_point_lo,trim_point);

WriteCommand(write_trd1_cal_point_lo);

}

else

flagtest1 = 1;

while (flagtest1 == 0)

{

ACKNOWLEDGE("Wait the valve stabilize in the position!");

rc=GET_LOCAL_VAR_VALUE("Please, enter the valve's position:",var_feedback);

if(rc==0)

{

fassign(trd1_feedback_cal,var_feedback);

WriteCommand(write_trd1_feedback_cal);

result = SELECT_FROM_LIST("Proceed it again ?","Yes;No");

if (result == 0)

flagtest1 = 0;

else

{

CalControl = 0;

iassign(trd1_cal_control,CalControl);

WriteCommand(write_trd1_cal_control);

ACKNOWLEDGE("WARNING: Loop may be returned to last operation mode !");

flagtest1 = 1;

}

}

else

{

CalControl = 0;

iassign(trd1_cal_control,CalControl);

WriteCommand(write_trd1_cal_control);

ACKNOWLEDGE("WARNING: Loop may be returned to last operation mode !");

flagtest1 = 1;

}

}

}

}

O exemplo acima mostra um método de calibração de um posicionador de válvula. O Método é a rotina que passo a passo permite a interface entre o equipamento e o usuário.

3) Menus

MENU Page_trd_set_diag

{

LABEL "Settings";

ITEMS

{

Group_setpoint_ao,

Group_travel_fy303,

trd1_diagnoses_status,

method_set,

BarVal_display_trd,

BarVal_display_readback

}

}

Os menus são agrupamentos de outros elementos e até mesmo outros menus, normalmente relacionados para uma determinada tarefa especifica, onde o usuário pode navegar.

4) Elementos Gráficos

a) Bargraph

MENU BarVal_display_trd_FY303

{

LABEL [trans_act_positioning_value];

ITEMS

{

trd1_positioning_value (READ_ONLY),

func3_AO_out_lower_range_value (READ_ONLY),

func3_AO_out_upper_range_value (READ_ONLY)

}

}

O Bargraph permite que se crie barras de progresso associadas às variáveis, como no exemplo, para facilitar a visualização da posição real da válvula no FY303, posicionador Smar.

b) Gráficos

MENU Page_yt1

{

LABEL "Settings and Diagram";

ITEMS

{

Group_setpoint,

Val_yt,

OCX_out_display_1,

Val_temp,

OCX_out_display_temp

}

}

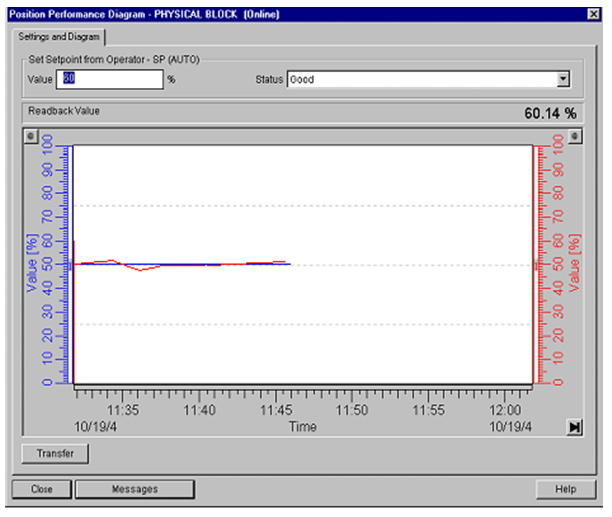

Os gráficos permitem através de componentes OCX as telas de tendências, os gráficos X/Y, etc..No exemplo, tem-se um gráfico do FY303 (posicionador Smar), onde pode-se acompanhar o valor de setpoint versus a posição real da válvula.

Facilitando a visualização, configuração e manutenção.

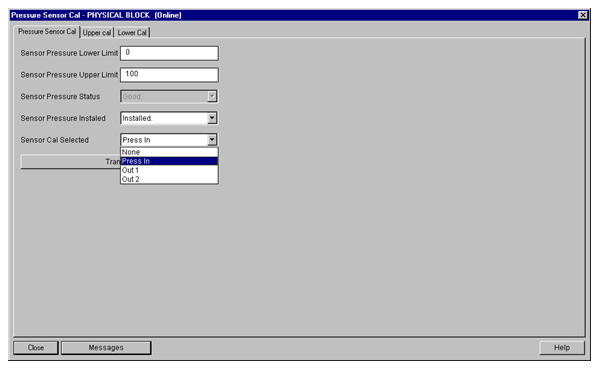

A figura 9.2 mostra uma tela de configuração, bem simples onde o usuário facilmente pode ter acessos a vários parâmetros.

Figura 2 – Variáveis e Menus

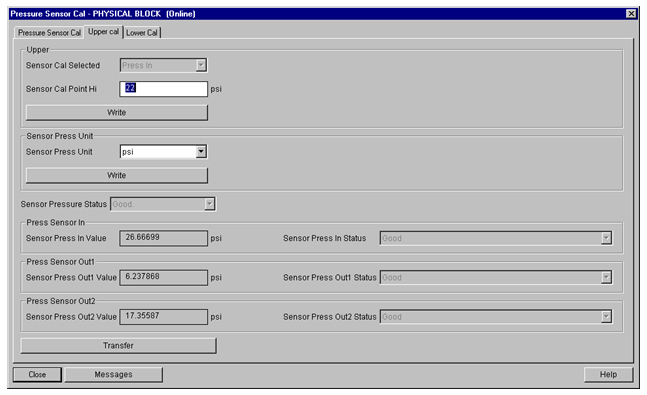

A figura 3 dá um exemplo da utilização dos status.

Figura 3 – Fácil visualização de status

Na figura 4 podemos ver o comportamento da posição real de uma válvula em função do SP.

Figura 4 – Recursos de gráficos na EDDL do FY303-Smar

O que é a FDT/DTM?

A tecnologia FDT/DTM nasceu de um grupo de fornecedores de sistemas que se uniram para criar uma arquitetura aberta em relação aos equipamentos de campo. Ela é orientada ao sistema de software e baseada em componentes de software.

Basicamente, a arquitetura divide o sistema em três domínios: o domínio da ferramenta de engenharia, o domínio da Field Device Tool (FDT) e o domínio dos equipamentos de campo suportados por Device Type Managers (DTM).

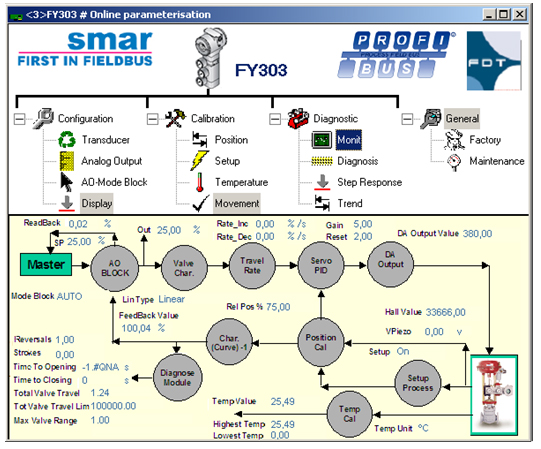

O centro da tecnologia é o DTM, um componente de software desenvolvido pelo fabricante do equipamento capaz de provê, além do acesso a informações do equipamento de campo, as interfaces gráficas de usuário e toda a funcionalidade de configuração, diagnóstico e manutenção do equipamento de campo.

O FDT especifica interfaces padronizadas que garantem a conectividade e interoperabilidade entre uma ferramenta de engenharia e os equipamentos de campo, através dos seus DTMs. Então, uma ferramenta de engenharia que implemente as especificações FDT pode integrar equipamentos de qualquer fabricante para o qual se tenha um DTM disponível, tornando o sistema largamente extensível pela simples incorporação de novos DTM’s.

A ferramenta de engenharia pode ser voltada à configuração, diagnóstico, serviços ou gerenciamento de ativos. Além disso, ela é responsável pelo gerenciamento das comunicações e da persistência das informações em base de dados para todo o sistema, inclusive para os DTM’s.

Tanto o FDT quanto o DTM são baseados na tecnologia COM/DCOM da Microsoft®, uma tecnologia largamente utilizada e para a qual se encontra disponível uma ampla variedade de ferramentas para diversas linguagens de desenvolvimento.

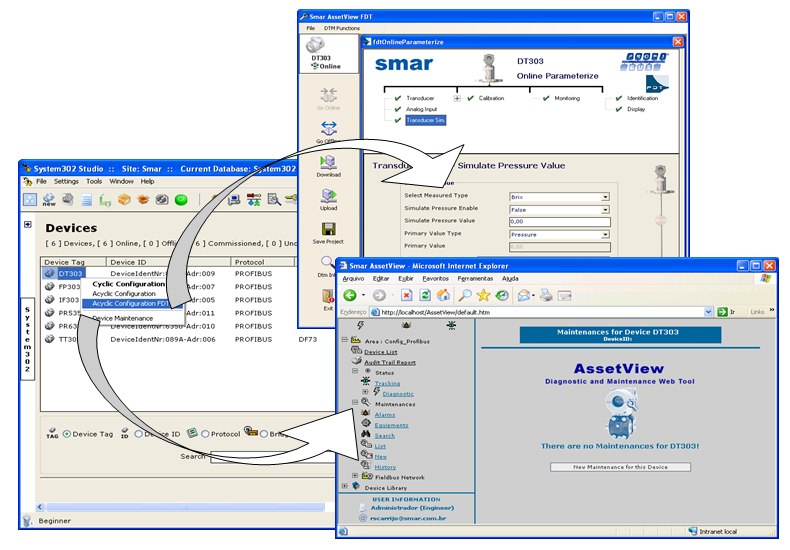

Figura 5 – Frame Aplication do AssetView, ferramenta de gerenciamento de ativos

Figura 6 – DTM do posicionado Smar no AssetView, ferramenta de gerenciamento de ativos

.jpg)

Figura 7 – Conceito FDT/DTM

Mas afinal, o que é a FDI?

A FDI, Field Device Integration, é a convergência dos conceitos da EDDL e do FDT/DTM. É a proposta de alcançar a máxima interoperabilidade entre sistemas, equipamentos e protocolos de comunicação a partir da integração de padrões abertos existentes.

Foi inicialmente anunciado em 2006 e a liberação da Especificação Funcional final está prevista para os próximos anos ( 2010-2011)

A tecnologia FDI foi concebida levando em consideração as inovações na área de interfaces de software e apresenta características que generalizam a integração dos equipamentos de campo a ponto de permitir a integração de outros componentes ao sistema de controle.

O FDI se apresenta como uma alternativa para a padronização de mais algumas interfaces, por exemplo, a interface para integração de configuradores de lógica ladder de um equipamento de controle discreto de um fornecedor A ao sistema de um fornecedor B.

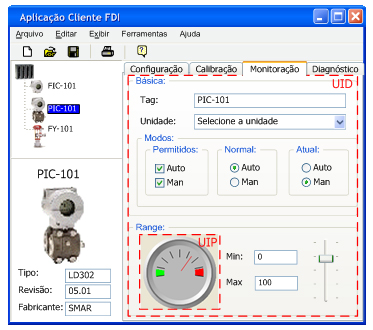

A arquitetura de um sistema baseado na tecnologia FDI segue um modelo cliente-servidor baseado na tecnologia OPC UA (IEC 62541). Os equipamentos são integrados aos sistemas através do Device Package. O Device Package contém Device Definition, Business Logic, User Interface Description (UID) e User Interface Plug-In (UIP) e Anexos.

Figura 8- Arquitetura do Sistema usando FDI

A integração de dispositivos de campo é realizado por uma “embalagem do dispositivo” (Device Package) fornecidas pelo fornecedor do dispositivo contendo componentes EDDL(baseada na IEC 61804-3)e um componente opcional programado para interfaces de usuário programado. O User Interface Plug-in (UIP) é um componente criado em linguagem procedural como um DTM e baseado na IEC 62453 (FDT).

Figura 9- Exemplos de UID e UIP num cliente FDI

Seguem alguns requisitos básicos da FDI:

- Ser indedepende do sistema Host

- Ser independente da plataforma e sistema operacional

- Fornecer acesso a plena capacidade dos dispositivos de campo

- Suportar FOUNDATION ™ ®, HART, PROFIBUS ® & ® PROFINET

- Aceitar outras tecnologias de comunicação fieldbus

- Basear-se nas especificações OPC UA de cliente / servidor e do modelo de informação

- Especificações validadas pela ECT

- Oferecer compatibilidade com a EDD's e DTM's

- Etc.

Gerenciamento de Ativos

O autodiagnóstico, confiável e seguro, proporcionado pelos dispositivos Profibus-PA, possibilita a integração de programas de manutenção preditiva e proativa. Estatísticas operacionais, como o deslocamento acumulado da haste de uma válvula, proporcionam informações úteis para a previsão de falhas e uso da manutenção preditiva. Diagnósticos rápidos e estatísticas operacionais permitem a antecipação de falhas antes que elas possam causar danos.

Mecanismos on-line de notificação de falhas informam imediatamente ao responsável se um determinado dispositivo poderá falhar. Isto permite a tomada de providências antes que a produção seja afetada, contribuindo para a diminuição das paradas inesperadas e de situações de risco. Informações mais precisas, como por exemplo, qual dispositivo, que tipo de falha, entre outras, podem ajudar na escolha adequada de sobressalentes e de ferramentas, antes do envio da equipe de manutenção ao campo. A utilização de programadores portáteis pode ser eliminada. É possível acessar os dispositivos da rede Profibus via ferramentas poderosas em um microcomputador. Por exemplo, o AssetView, ferramenta de gerenciamento de ativos e manutenção preditiva e proativa, parte integrante do SYSTEM302-7 da Smar, contribui para uma grande diminuição dos custos operacionais da planta.

Figura 10 - Autodiagnósticos possibilita a manutenção com eficiência.

Uma grande parte do Total Cost of Ownership (TCO - Custo Total de Propriedade) do sistema pode ser reduzida devido à facilidade da manutenção. A manutenção de registros exigida pela ISO 14000 e ISO 9000 torna-se muito mais fácil uma vez que os dados dos instrumentos estão disponíveis em qualquer estação de trabalho.

Hoje não resta dúvida que no mundo da automação industrial as empresas buscam possibilidades de se tornarem competitivas. Entre estas possibilidades podemos citar a otimização de processos e também o gerenciamento de ativos.

A otimização garante melhoria de performance, redução de custos com matéria-prima, melhor qualidade, etc. Quanto mais informação, melhor uma planta pode ser operada e sendo assim, mais produtos pode gerar e mais lucrativa pode ser. A informação digital permite que uma sistema colete informações dos mais diversos tipos e finalidades de uma planta, como ninguém jamais imaginou e neste sentido,com o Profibus, pode-se transformar preciosos bits e bytes em um relacionamento lucrativo e obter também um ganho qualitativo do sistema como um todo. E isto é garantido somente se o processo estiver rodando com excelência, uma conseqüência direta do gerenciamento de ativos e de práticas que reduzem o downtime, aumentando a disponibilidade da planta e cortando custos de manutenção.

Um sistema de gerenciamento e manutenção deve ter recursos que permitam ao usuário identificar ou prognosticar fácil e rapidamente qualquer mau funcionamento de sua planta. Neste sentido, deve ter facilidades técnicas em gerações de dados estatísticos, levantamento de históricos, gerações de relatórios, permitir fácil acesso de qualquer lugar, mesmo fora da planta e evitar paradas não programadas e otimizar as paradas programadas das empresas, utilizando as manutenções preditivas e proativas (o chamado conceito TPM – Total Productive Maintenance). Além disso, deve tirar vantagens dos modernos recursos de rede e arquitetura de software, como interface OPC, multiprotocolos e acesso via WEB, onde estas ferramentas oferecem ao usuário ampla visibilidade da planta, a qualquer hora, em qualquer lugar.

Em termos gerais, as empresas hoje querem informação que podem gerar benefícios, facilitando as tomadas de decisões. Vejamos algumas facilidades e benefícios do gerenciamento de ativos:

- Facilidade de acesso às informações em toda a planta (desde chão-de-fábrica até níveis gerenciais);

- Garante uniformização das informações nos diversos níveis hierárquicos, com confiabilidade. Rico em informação, facilita a tomada de decisões;

- Permite infra-estrutura e tecnologia para que se monitore on-line, configure, calibre e gerencie equipamentos de campo com o objetivo de se ter os melhores resultados em termos de desempenho e redução de custos;

- Permite as melhores práticas de manutenção (principalmente a proativa), através do gerenciamento de diagnósticos, programação de manutenções;

- Audit Trial;

- Minimização de spare parts;

- Aumento da disponibilidade e segurança operacional da planta e redução do downtime;

- Diminuição do tempo perdido em manutenção em equipamentos que realmente não a necessita (Manutenção Preventiva);

- Ganhos e redução de custos operacionais contribuindo para a redução de custos gerais.

Entre vários benefícios destacam-se: a simplificação nas atividades envolvendo parametrização, diagnose e manutenção; redução de custos de manutenção; rápida identificação de problemas; prevenção de paradas não programadas, causadas por falhas de equipamentos ou de instrumentos e conseqüente aumento do MTBF (Mean Time Between Failures) da planta; diminuição no tempo de parada, programada ou não programada da planta, com diminuição do MTTR (Mean Time To Repair); solução aberta e com fácil acesso a informação.

Conclusão

A tendência natural tecnológica é o aperfeiçoamento e a coexistência de vários protocolos, cada um buscando explorar ao máximo seus pontos positivos e a EDDL, o FDT/DTM e a FDI vêm para facilitar isto, colocando à disposição dos desenvolvedores de equipamentos e sistemas um maior poder expressivo para descrição e interpretação dos recursos e interfaces, sem abrir mão das suas características de simplicidade em relação à plataforma e, quem ganha com tudo isto é o usuário.

Autor

- César Cassiolato

Referências

- Specification for PROFIBUS Device Description and Device Integration, Volume 2: EDDL Specification".

- Material de treinamento Profibus – Smar, César Cassiolato

- https://www.smar.com/pt (faça o download gratuitamente das EDDLs e DTMs da Smar)